LT-Cases … der Bericht von hack_meck …

Ich hatte ja angedroht, dass ich zum Thema noch ein wenig aushole …

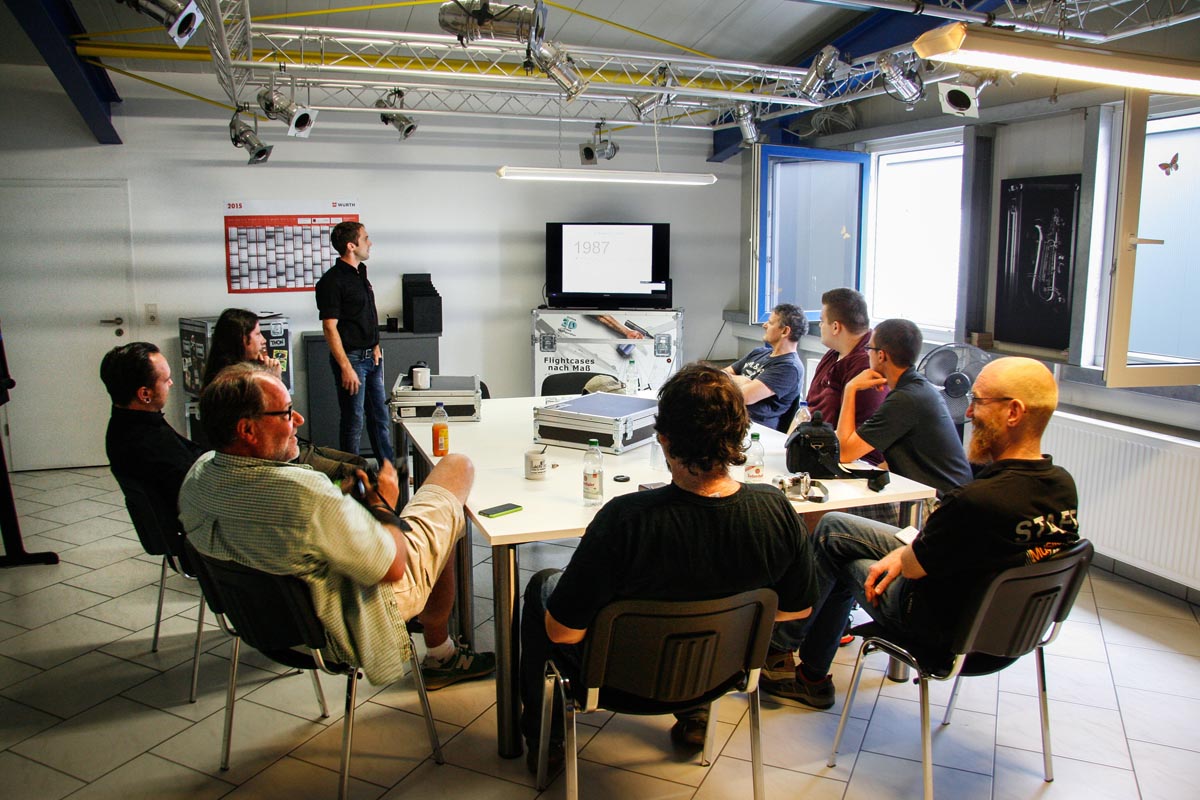

Die oben gezeigte Musiker-Board Delegation hat auf Einladung die Firma LT-Cases bei Würzburg besucht.

In einem Besprechungsraum haben wir erst mal einen Abstecher in die Geschichte gemacht und uns von einem 2 Mann Betrieb hochgekämpft zu 90 Mitarbeitern und immer weiter wachsenden Firmengelände. Der Senior begann in der Leerlaufzeit seiner Musiker-Karriere den Bau von Transportkisten. Dazu nutzte er den Proberaum, also die Garage und dann halt auch Werkstatt. Wir reden also von einem aus der Szene gewachsenen Familienbetrieb, der es mit guten Ideen, mit glücklichen Kontakten zu Thomann, aber vor allem durch die Qualität ihrer Produkte geschafft hat, immer mehr Kunden zu überzeugen. Dabei sind sie in der Lage besonders gut auf die Wünsche der Kunden einzugehen und mit ihnen das Case zu planen. Dafür haben sie eigene Planer im Haus, die im persönlichen Gespräch mit dem Kunden, oder basierend auf einem mit dem Internet Konfigurator erstellten Plan, die Kundenidee individuell, oder in Abwandlung eines vor-konfiguriertem Case, umsetzen. Individuell ist also eine ihrer absoluten Stärken, womit sie sich neben der Qualität von der "Geiz ist Geil" Konkurrenz absetzen können. Möglich wird dies durch die sehr individuelle Fertigung, bei der der Mensch - und damit seine Flexibilität - immer im Vordergrund steht.

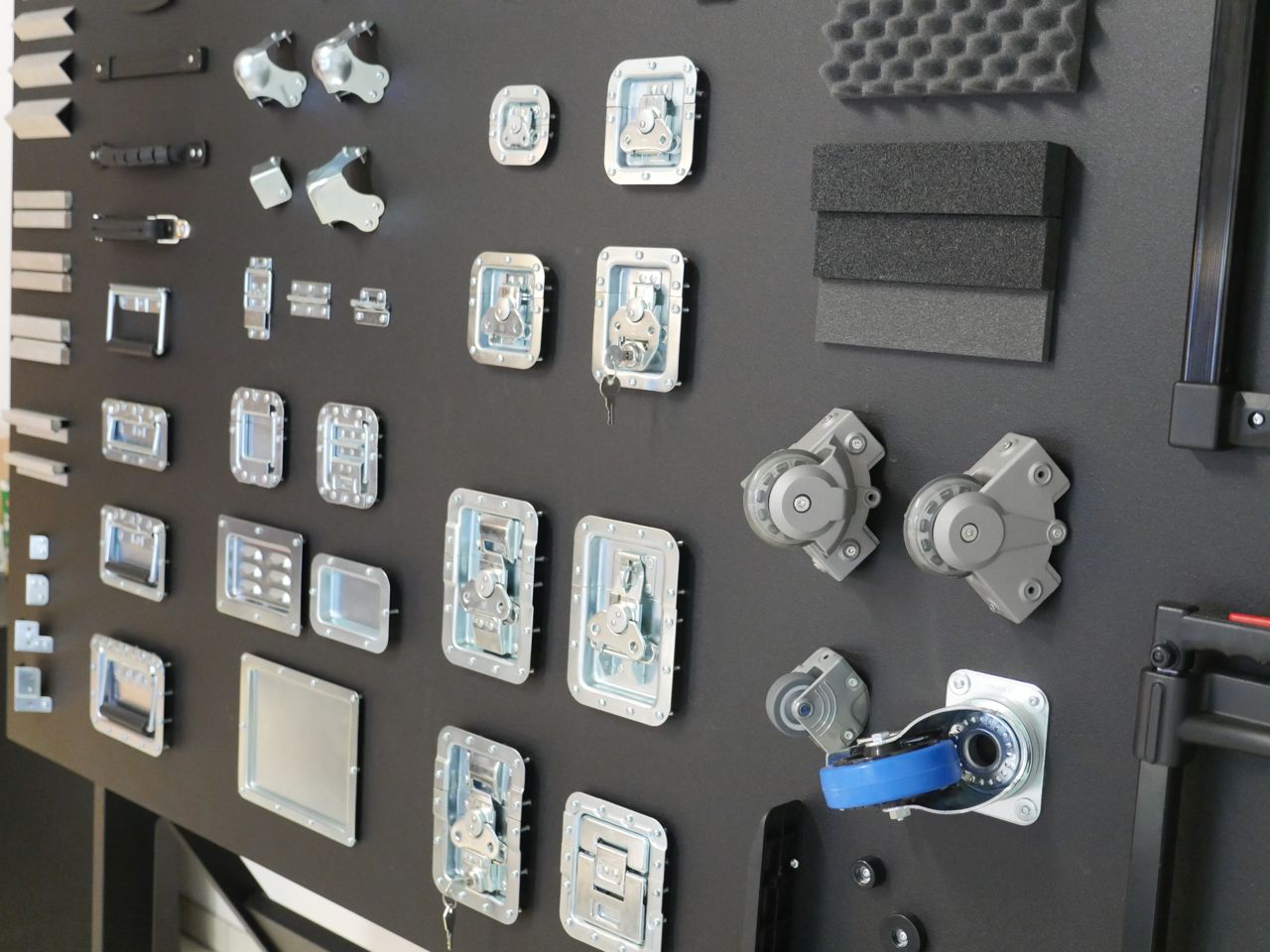

Dies nur eine kleine Auswahl, aber es wird schon klar, dass die Frage "was darf es denn sein???" immer im Mittelpunkt steht.

Erwähnen sollte man an dieser Stelle auch, dass LT-Cases natürlich auf Zulieferer angewiesen ist. Man besitzt weder Schmelztiegel für Aluminium, noch Wälder in denen Holz wächst. Allerdings haben sie verlässliche und langjährige Kooperationen - z.B. mit der Firma Adam Hall, bei denen ich auch schon mehrfach zu Besuch war.

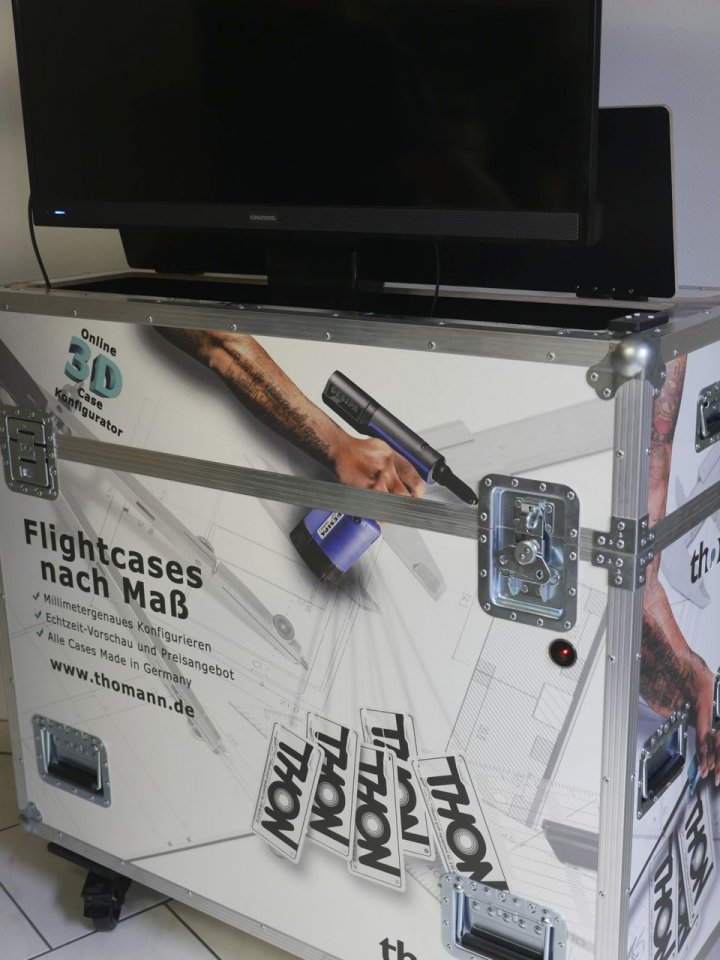

Im Rahmen der Speziallösungen wurde uns auch dieses Multimedia Case vorgestellt. Man sollte also nicht ganz vergessen, dass nicht nur wir Musiker stabile Transportlösungen benötigen. Z.B. freut sich auch ein Satellit über eine sichere Behausung.

Nach unserem Streifzug durch die Geschichte sollte der Streifzug durch die Firma folgen. Am einfachsten natürlich entlang eines praktischen Beispiels - in unserem Fall ein Thon Koffer mit Flexcut (da kann jeder seien persönliche Einteilung reinschneiden). Bei dieser Gelegenheit haben wir uns auch das Planungssoftware angeschaut die sogar in der Lage ist bei Eingabe bestimmter benötigter Fächer (also z.B. 3 x 2 er PAR Scheinwerfer + Format X/Y für Stangen + Bauteil Z für Kabel) eine Zahl möglicher Konfigurationen des Cases vorzuschlagen. So kann man dann wählen, ob man es eher hoch oder flachbauend haben möchte und sich auch überlegen, ob man für den sich meistens ergebenden "Totraum" noch Verwendung hat.

Eine Teilmenge der Möglichkeiten ist auch im Case-Konfigurator bei Thomann zugänglich.

Wir haben uns, wie gesagt, auf einen Koffer verständigt und im Nachgang bin ich auch ganz froh drüber. Bereits am Koffer gibt es allerhand zu erledigen - und die Tour durch die Factory hatte ja "Mitmach-Charakter". Jeder der wollte, durfte auch an seinem Koffer mitbauen.

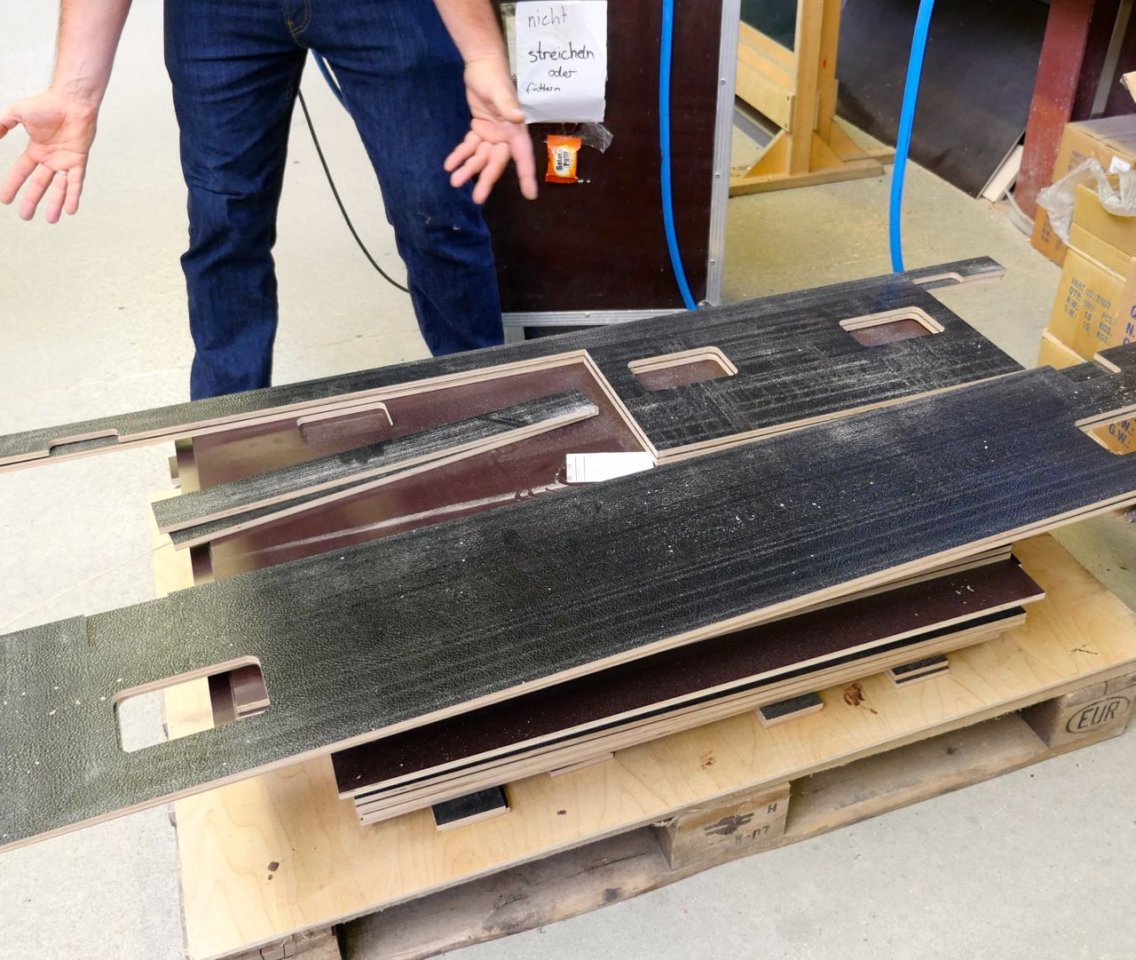

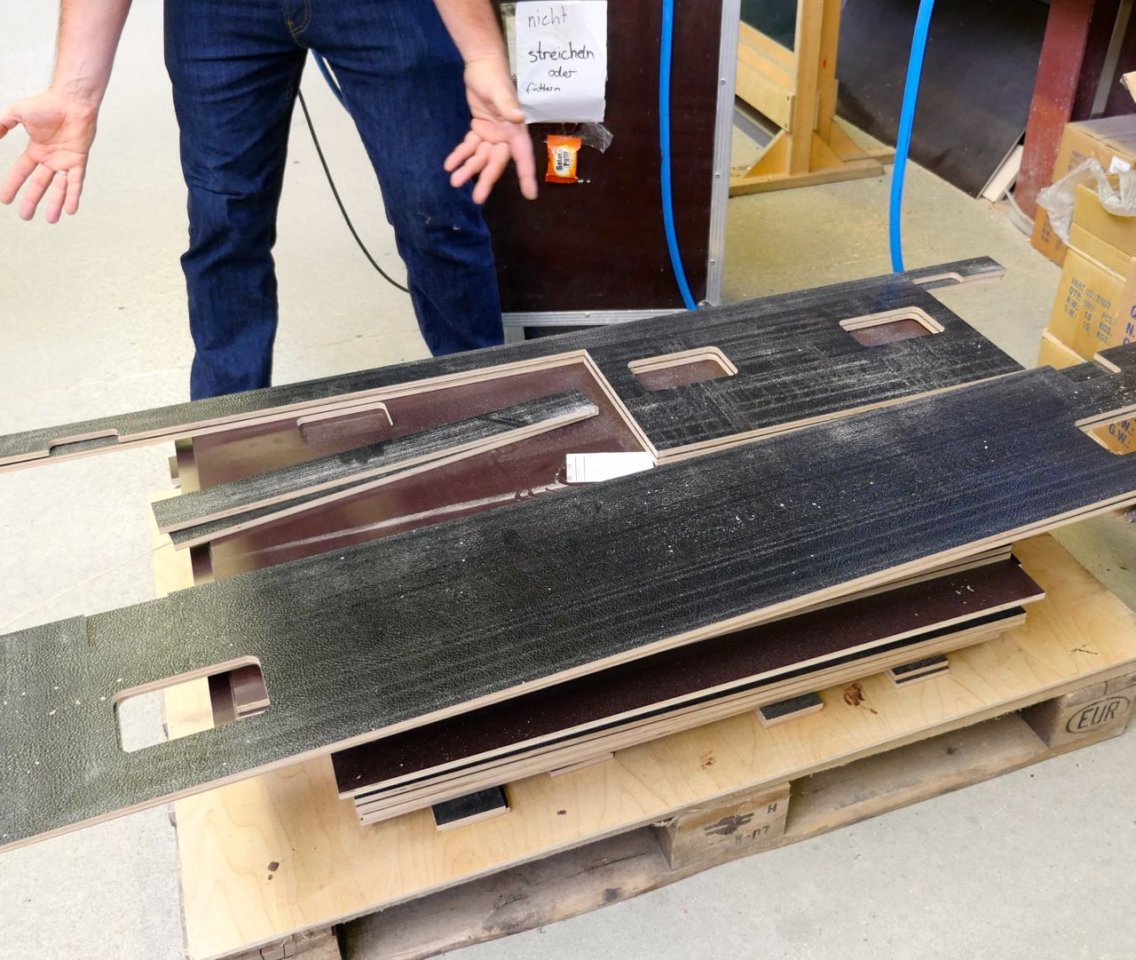

So z.B. sieht ein Fortgeschrittenen Puzzle aus …

Also erst mal die Qual der Wahl im Bereich Farbe und Wandmaterial … Welches dann für uns mit der CNC vorbereitet wurde, während wir den Rundgang begannen.

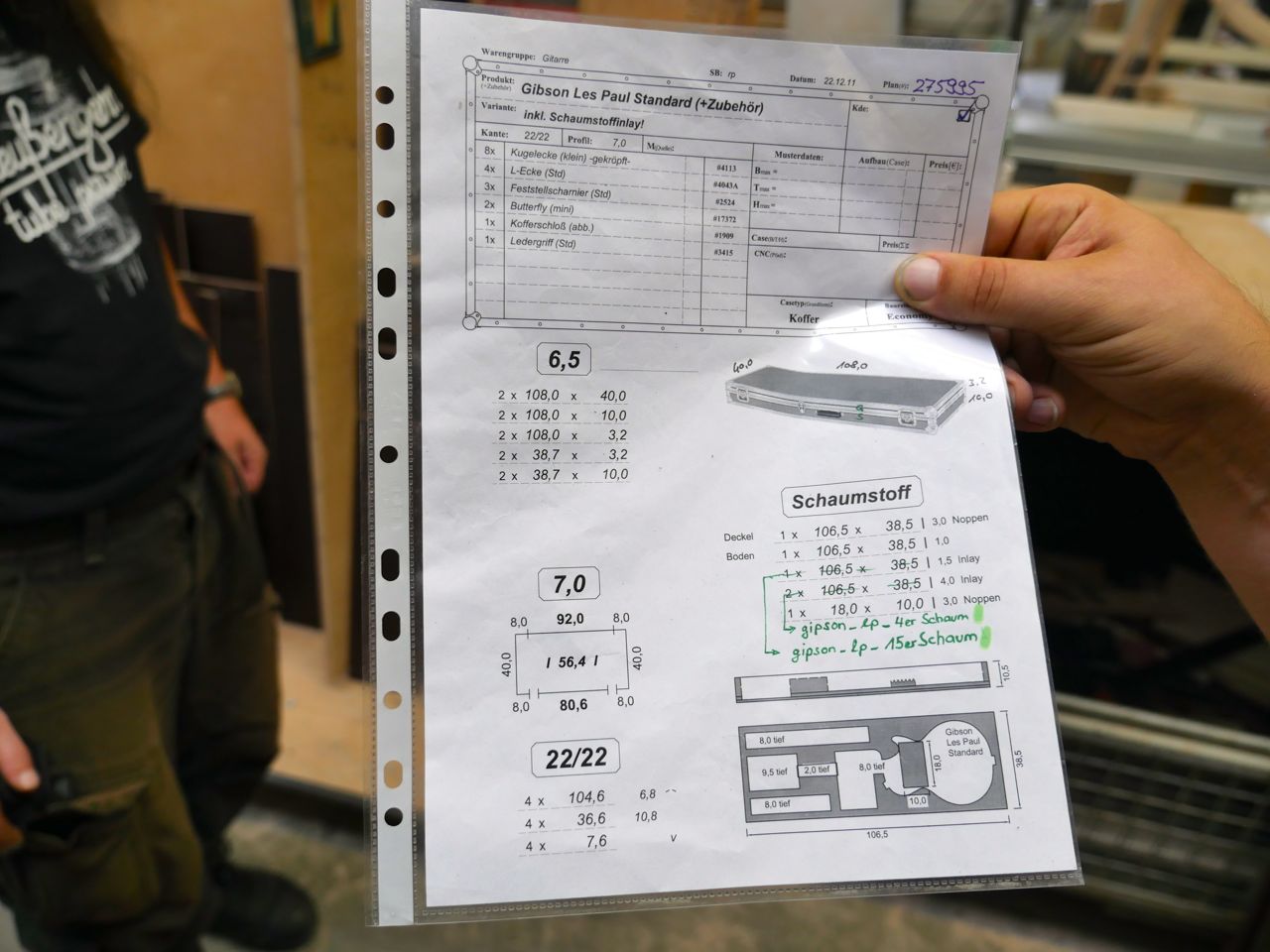

Im Büro gibt es einen großen Aktenschrank in dem alle Projekte verewigt sind.

So auch der Bauplan für den Gibson Koffer …

Dann gibt es natürlich noch weitere Abteilungen, die die Rohmaterialien vorbereiten und damit die eigenen Lagerbestände füllen. Da man nicht nur "individuell" baut, sondern auch einige wiederkehrende Produkte im Sortiment hat, lassen sich so die Produktionskapazitäten recht gut ausschöpfen. Man baut konkret für einen Auftrag, oder man produziert auf Vorrat für sowieso gängige Produkte.

Fangen wir im Bereich Aluminium an …

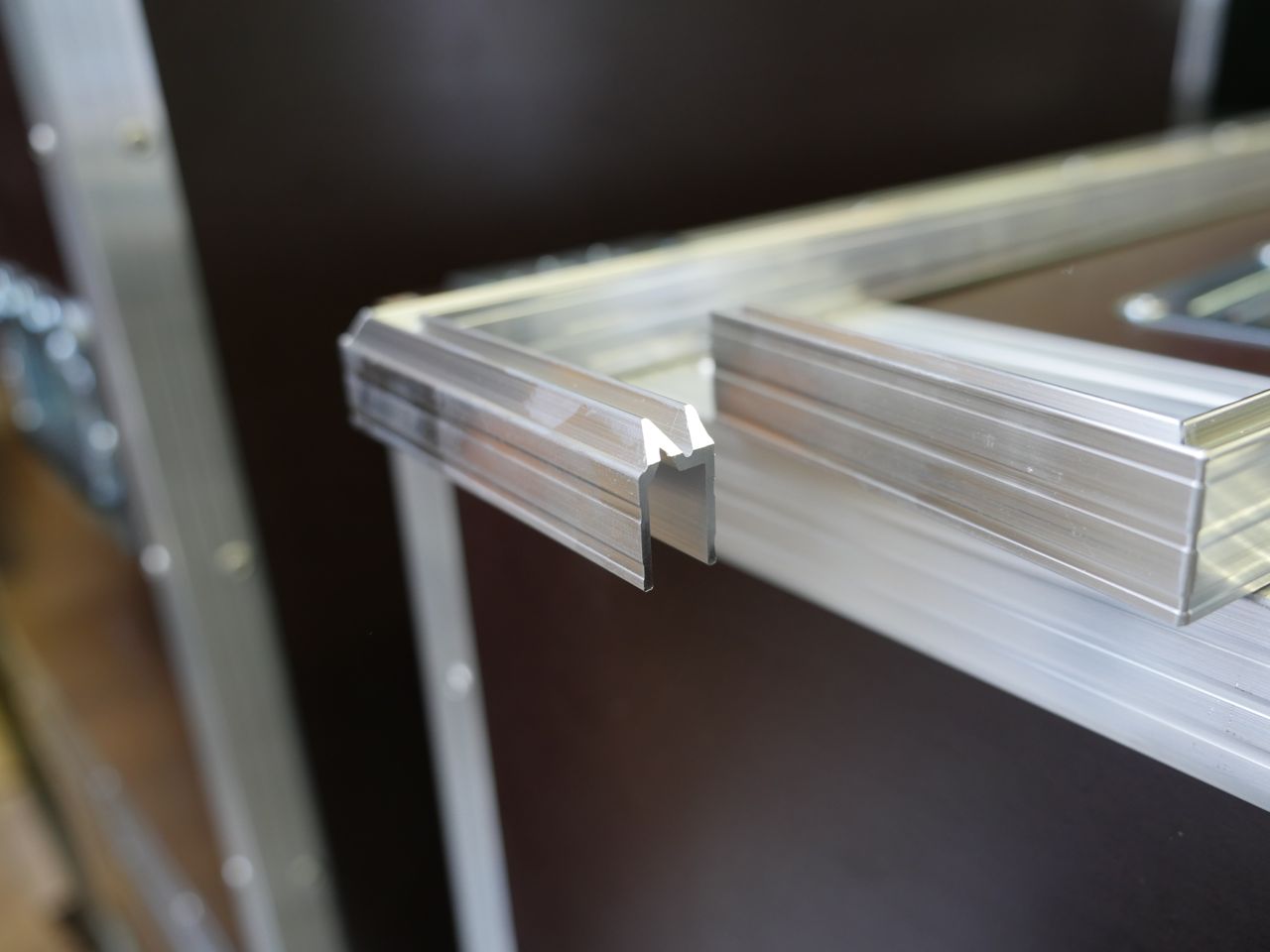

Die Stangen werden auf die bekannten Längen der Standardware, oder die individuelle Länge eines Bauplanes zugeschnitten. Zusätzlich werden an definierten Stellen die Knickpunkte vorbereitet und die Enden etwas "gerundet". Alles was später Koffer Kante wird, bekommt neben dem Schnitt noch die Löcher gebohrt in die später die Verbindungs-Nieten mit dem Holz/Kunststoff kommen.

… eine weitere Zutat ist (in meinem Fall) Holz …

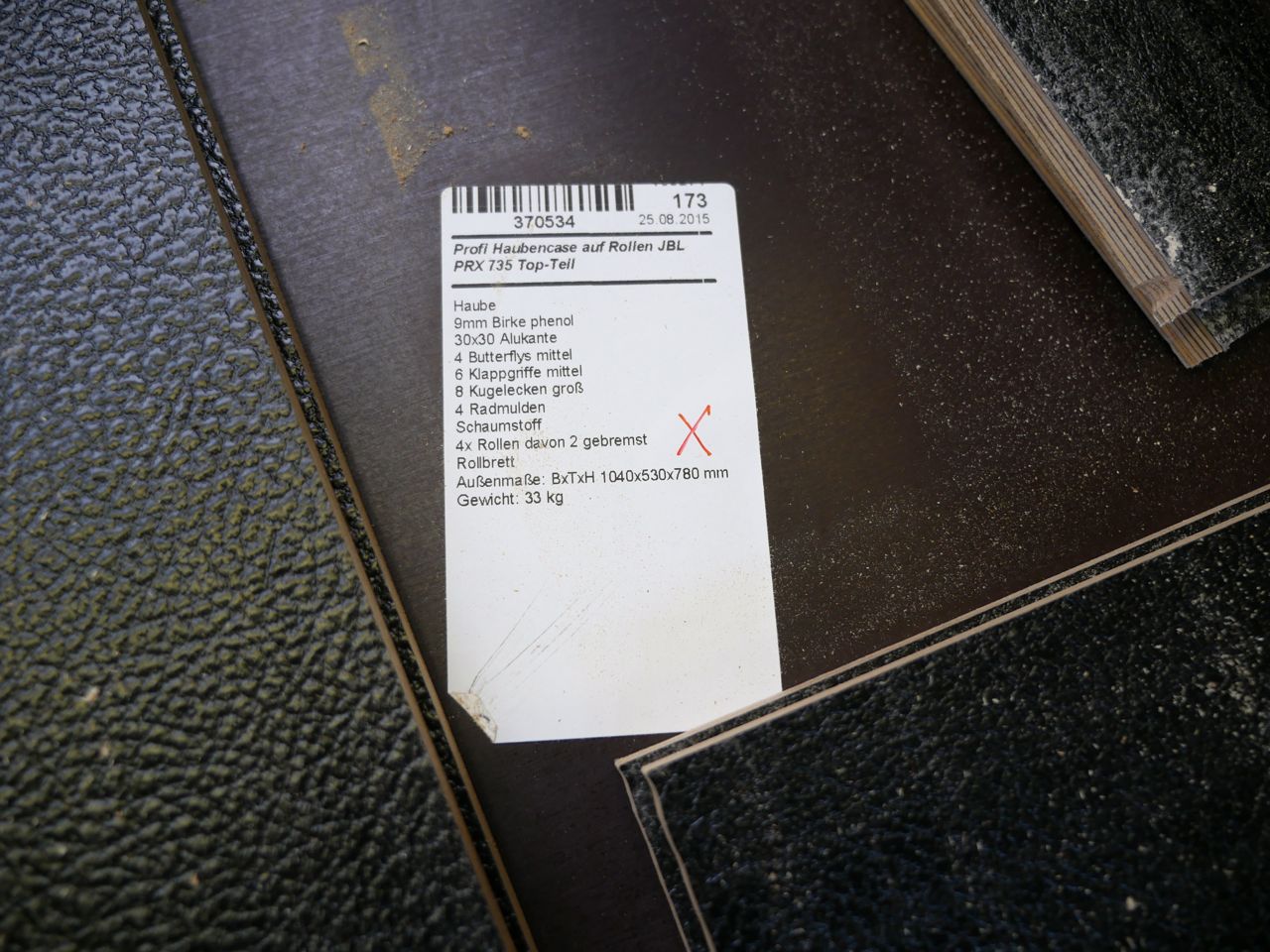

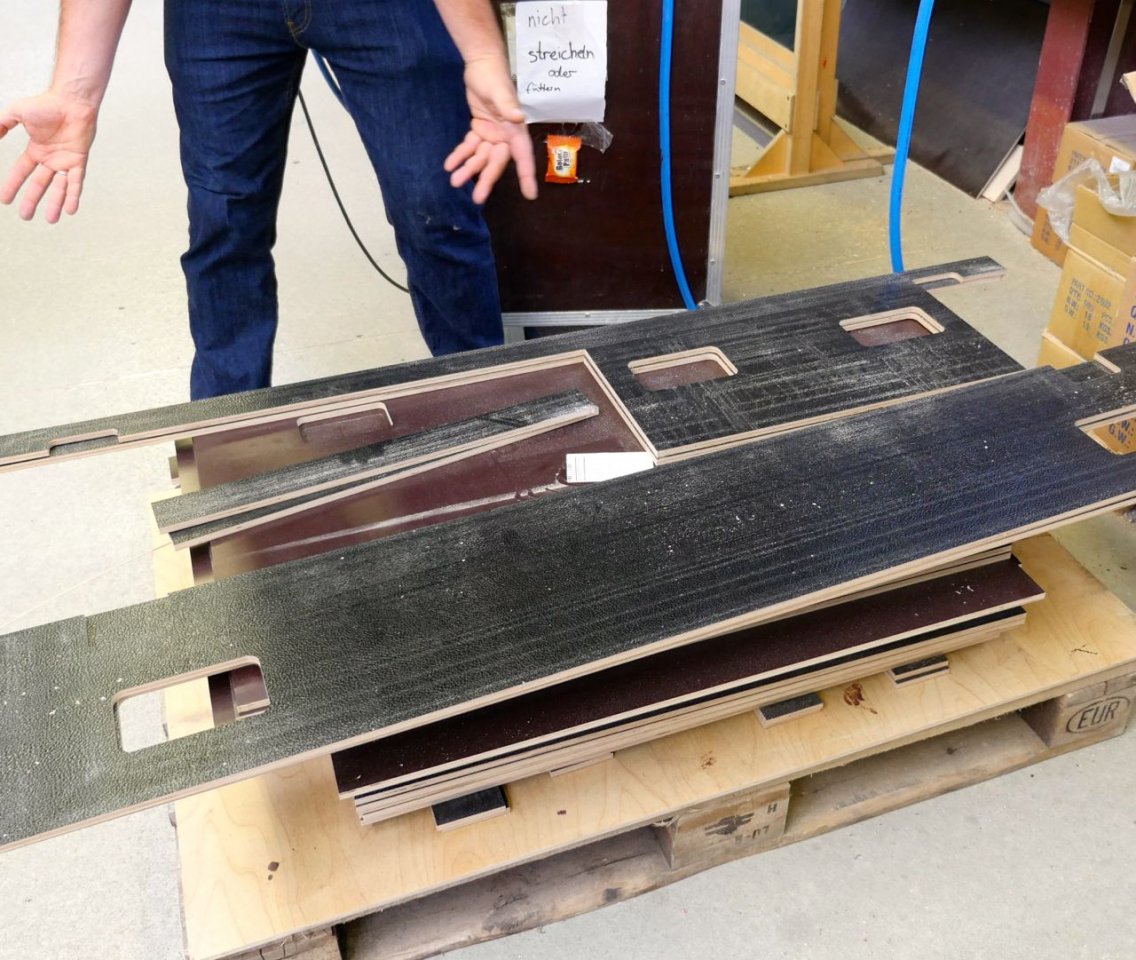

Eine CNC erledigt en Zuschnitt aus einer großen Platte. Danach werden die Teile von der Maschinen genommen und werden ein Bausatz. Dieser ist mit Aufkleber beschriftet …

Falls nötig kann man Holz auch selbst Lackieren.

Hier die Haltevorrichtungen und die Rückwand ….

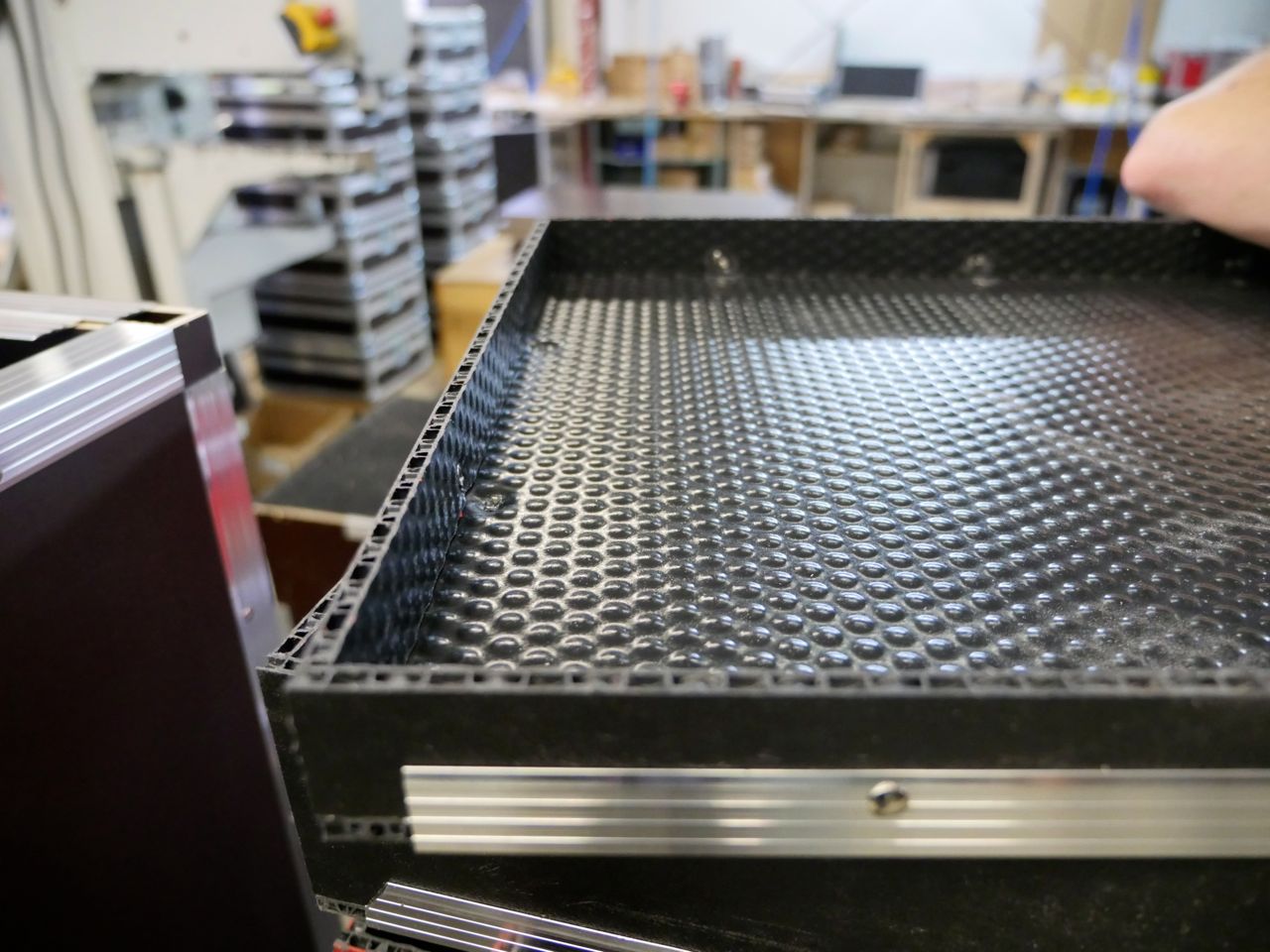

Die sich ergebende Oberfläche hat dann diese Anmutung … (PA Lautsprecher gehen auch in diese Richtung).

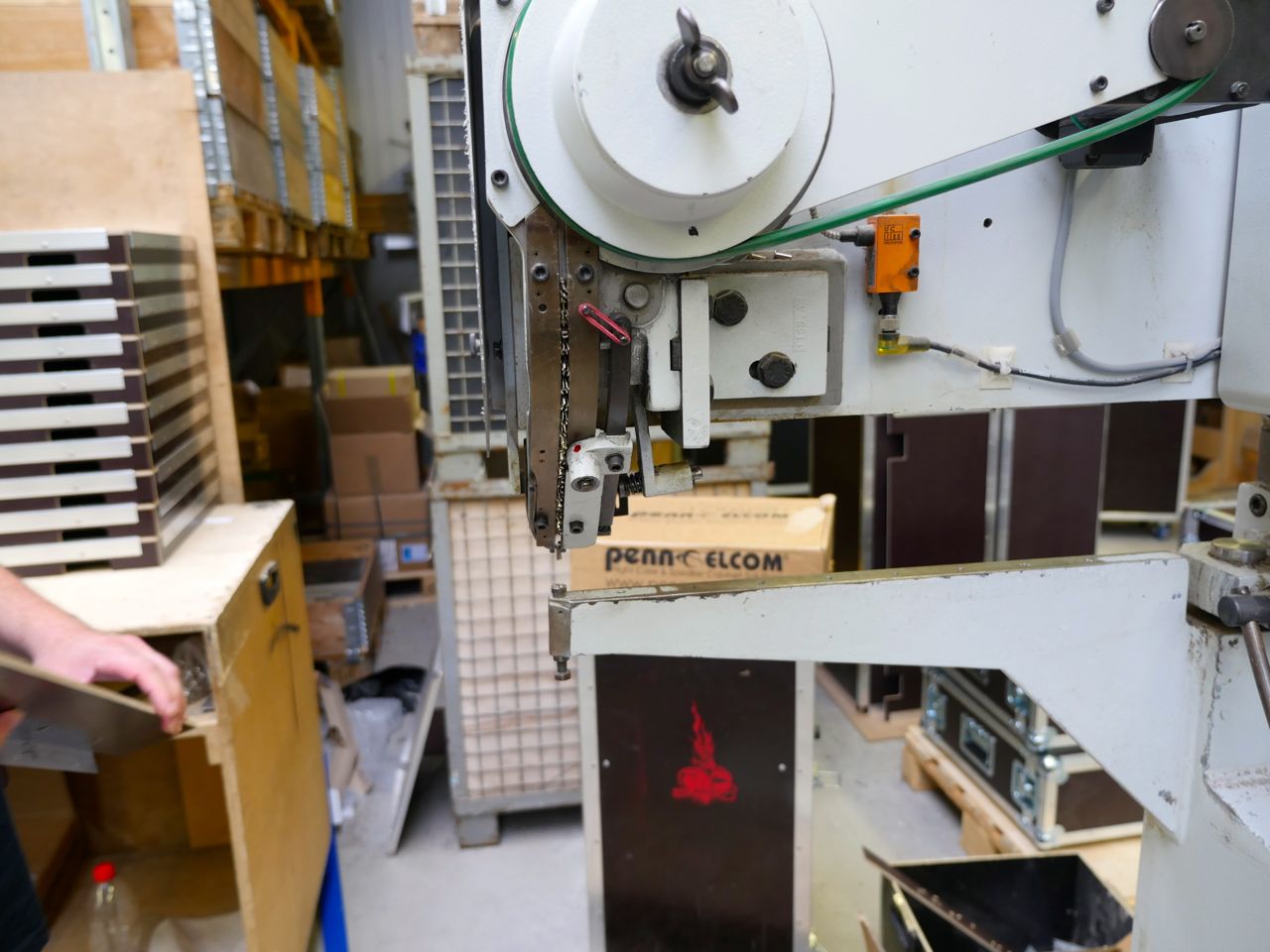

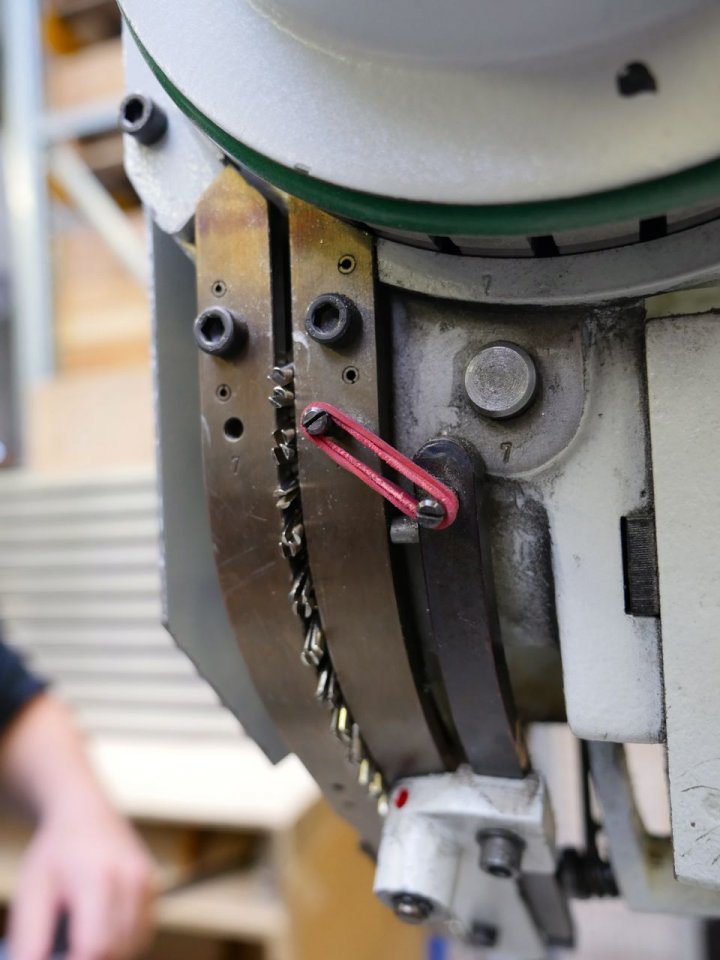

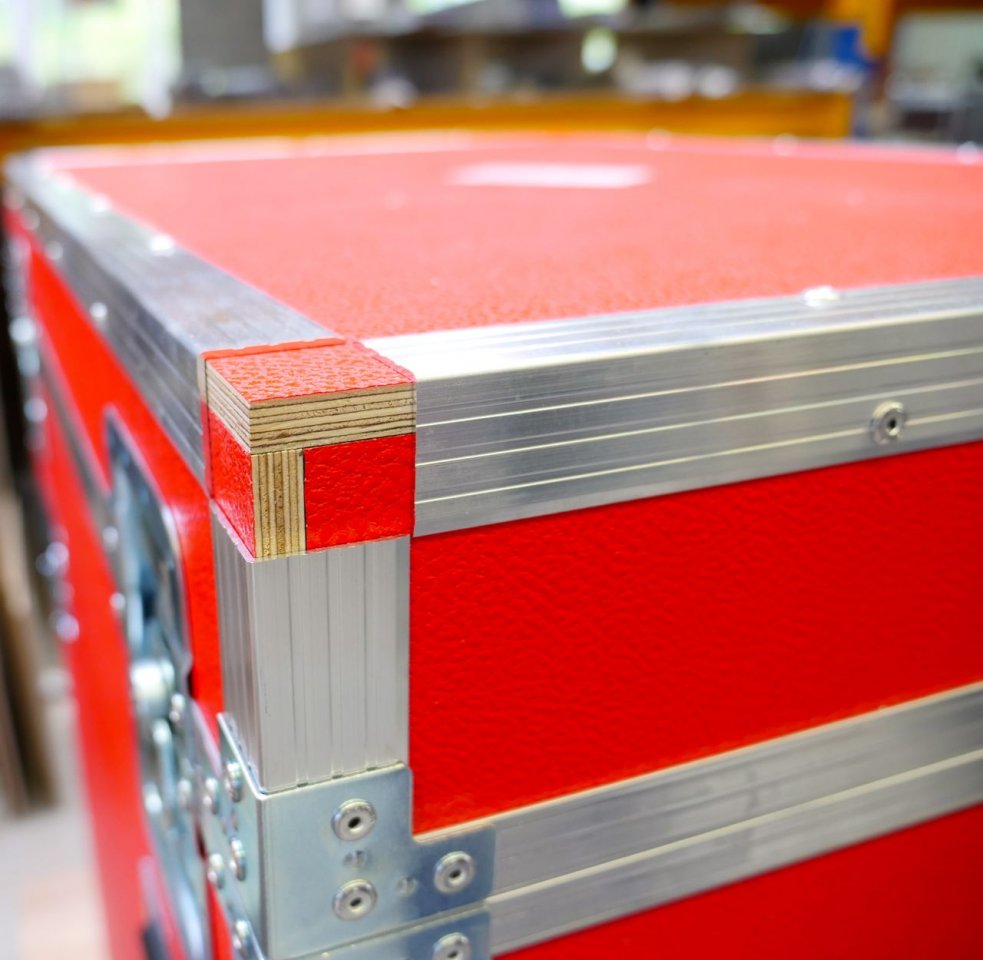

Die Produktion teilt sich auf in Vor- und Endmontage. Im Rahmen der Vormontage werden Holz und Aluminium zusammen gebracht … Dabei wird in einem ersten Schritt die Kofferkante mit dem Holz/Kunststoff verbunden und vernietet. Maschine auf das Loch im Aluminium ausrichten und die Niete "durchjagen" Abgerückt wird dabei mit dem Fuss. Probiert haben wir es auch - eine wackelige Angelegenheit, weil wer kann oben schon ruhig halten, wenn er unten zutritt.

Auf diese Weise entstehen Böden, Seitenwände und Deckel. Diese Bauteile werden dann zu einer Liste zusammengesetzt und bekommen unter anderem auch ihre Stabilität durch die umlaufende Zarge an den Verbindungen. Diese hält sie ein wenig in Form. Sie besteht aus jeweils 2 oberen Stücken und 2 unteren Stücken die verdreht in den Koffer eingebaut werden, damit die Nahtstelle nicht an der selben Stelle ist.

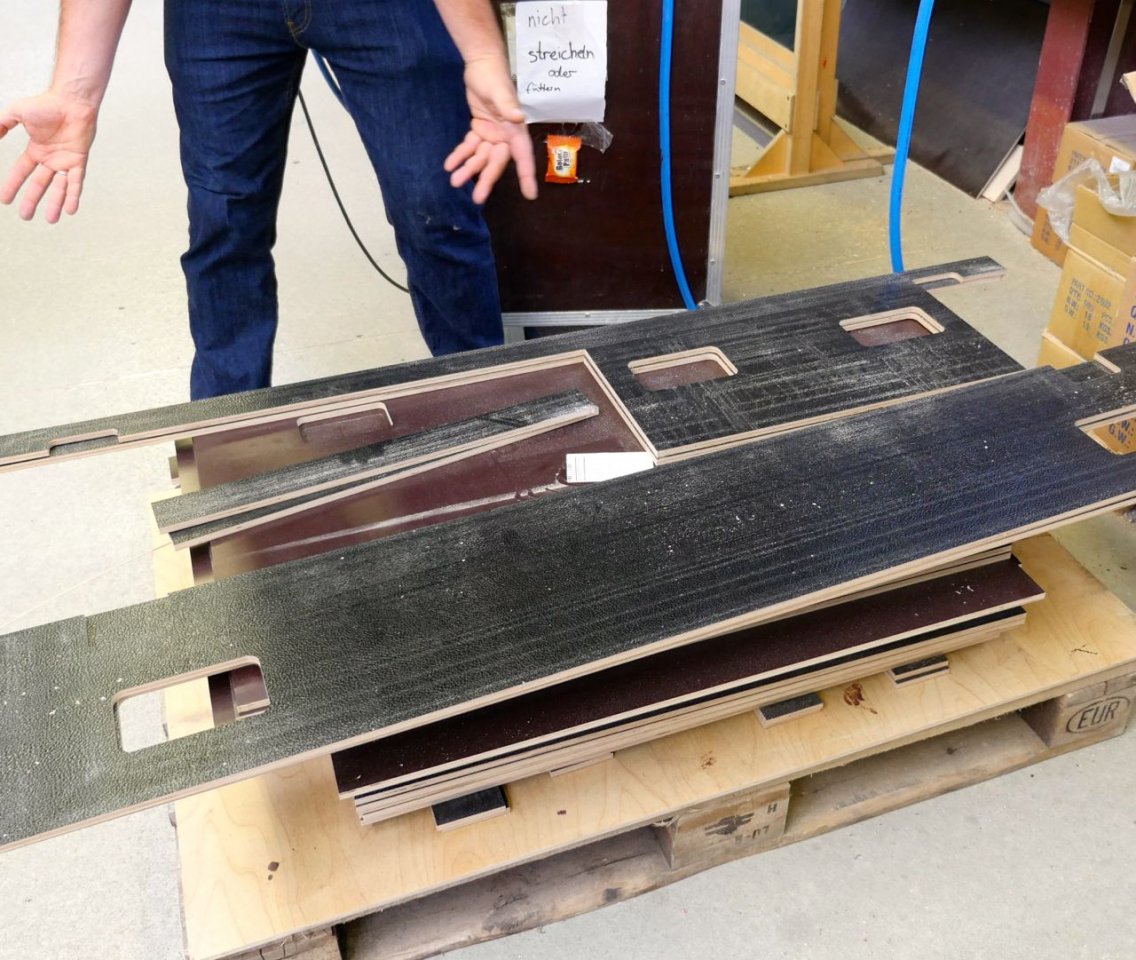

Auch werden Verschlüsse und Scharniere zumindest soweit fixiert, dass die Kiste auf eigenen Füßen stehen kann … Hier der Holz und Kunststoff Stapel der Musik-Boardler.

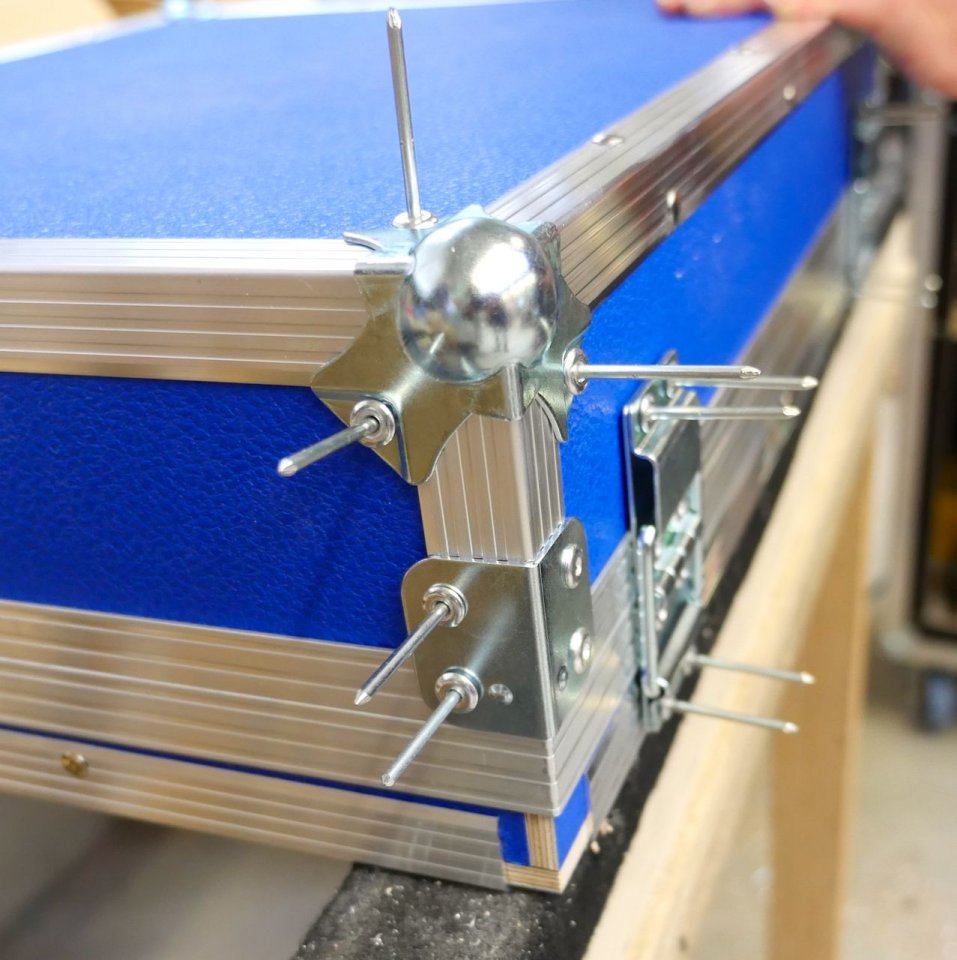

Danach geht es dann zur Endmontage bei der der Koffer erst mal noch zusätzliche Hilfe bekommt und durch Band und Schraubzwinge in Position gehalten wird.

Ebenso wie in der Vormontage passiert auch hier praktisch alles per Hand. Löcher werden gebohrt und Nieten gesetzt. Das ganze von vorne, oben, rechts, links … Alle Richtungen und alle Kombinationen aus "Händen" sind gefragt. Wer nur "rechts" Bohren kann, verliert.

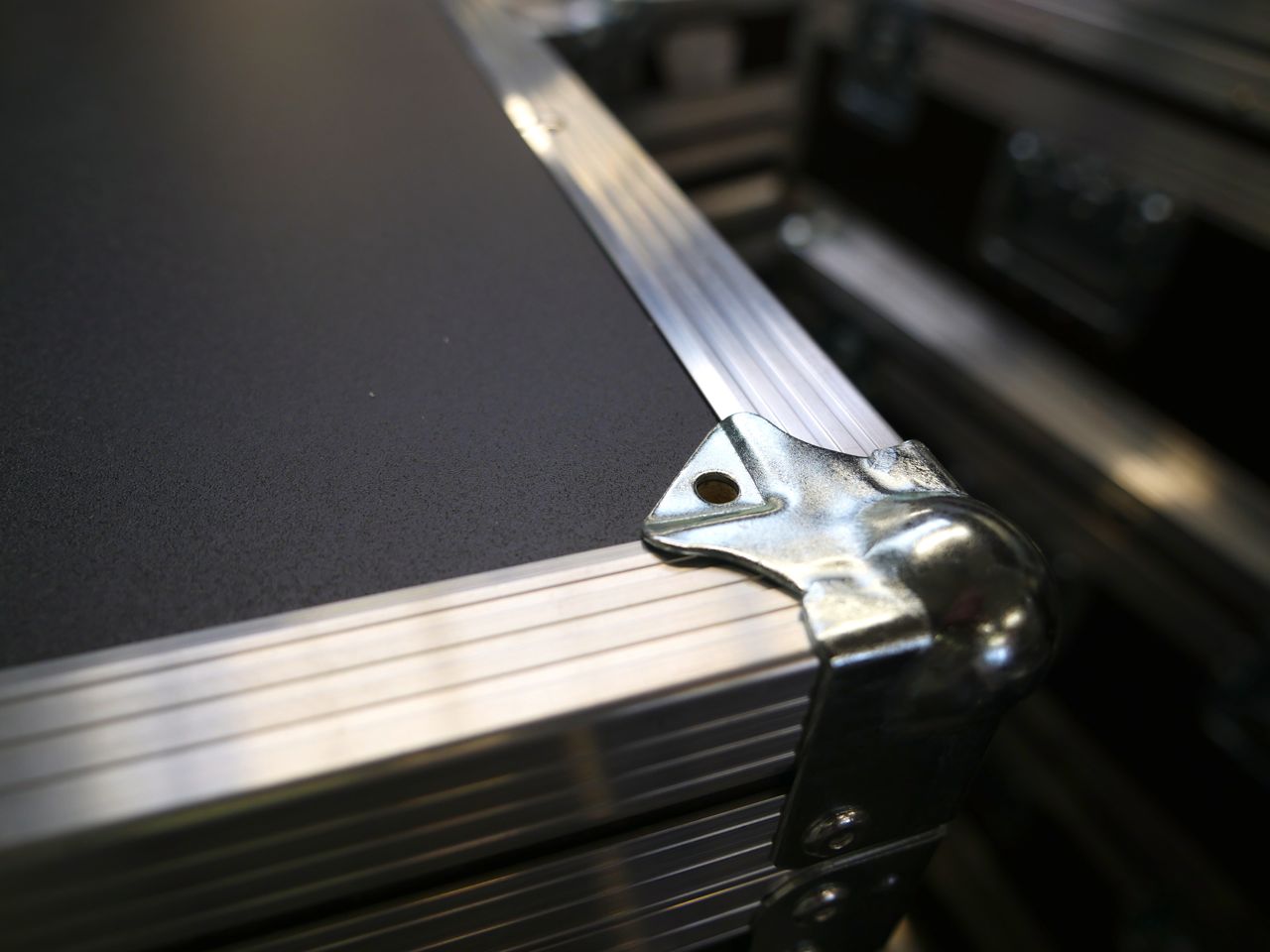

Die Kugelecken sind stabil genug um der Konstruktion den nötigen Schutz zu geben. Die Kantenprofile dürfen daher etwas früher enden.

Sobald der Koffer tatsächlich Koffer ist …

… geht es noch um den Innenausbau. Dieser wird als Schaumstoff verklebt. Dazu wird der Kleber vorgewärmt und in den Teekesseln geschmolzen. Die Klebepistole könnte dies auch, würde aber 20 Minuten dafür benötigen. Dann lieber "Klebebrühe" warm halten.

Aber nicht nur Innenausbau ist ein Thema, auch Aussen kann noch etwas passieren - z.B. durch Rollbretter. Dabei hat man eine Bohrmaschine gefunden, die alle Löcher gleichzeitig bohren kann. Einen nicht unerhebliche Zeitersparnis.

Innen dann natürlich die gängigen 19 Zoll HE Systeme mit Befestigungsschienen …. aber auch mal Schubladen, oder etwas verwegener ein Gitarrenhalter.

Währen das Video noch zu YouTube lädt, darf ich Euch kurz mit ein paar Cases alleine lassen ….

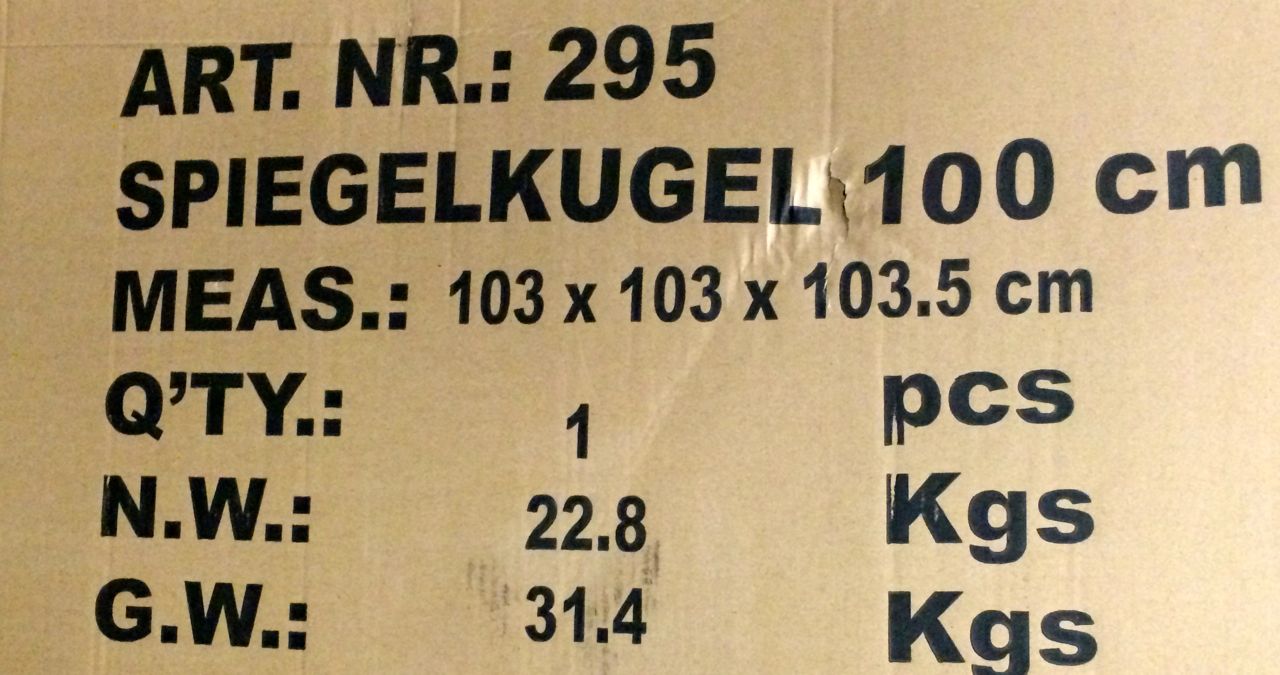

Damit möchte ich meinen Rundgang beenden … nicht ohne einen Blick auf eine der größten Kisten zu werfen, die an uns vorbei gezogen sind.

Im geschriebenen Teil bleibt mir nichts anderes übrig als Euch für die Aufmerksamkeit zu danken - LT-Cases für die Gastfreundschaft zu danken - und den mit angereisten Musik-Boardlern für die guten Gespräche zwischendurch zu danken …

DANKE !!!

Ok, hat Euch auch Spaß gemacht … Umso besser !!!

Gruß

Martin

Und hier nachgereicht das Video des Besuches … (Luca wollte ja eigentlich dabei sein und im Nachgang versucht ihren Teil beizutragen …)

P.S. Im Video kommt ihr an der Maschine vorbei, die in die Alu Kanten die Löcher bohrt/oder stanzt.

Ich bin mir nicht sicher, aber der Trend geht zu STANZEN ... Was ich im Video erzähle stimmt an der Stelle dann nicht zu 100 % ... aber im Ergebnis sind weiterhin Löcher in den Profilen

…

…

... Sozusagen ein LT Cases pro aktives Warndreieck ...

... Sozusagen ein LT Cases pro aktives Warndreieck ...

Wobei aktuell Gretsch hinsichtlich Dollarkurs einfach unwirtschaftlich ist.

Wobei aktuell Gretsch hinsichtlich Dollarkurs einfach unwirtschaftlich ist.