Die Beyerdynamic-Factory-Tour - mit dem Musiker-Board unterwegs

@hack_meck hatte gerufen - und wir sind gekommen.

Am 19. Juli 2023 fuhr ich kurz vor 10 Uhr auf den Besucherparkplatz der Firma Beyerdynamic GmbH & Co KG in Heilbronn

GoogleMaps

Internetseite beyerdynamic

Von den sechs Board-Mitgliedern kannte ich noch niemand persönlich. Also war ich entsprechend gespannt, wer sich hinter den Usernamen

@dr_rollo,

@reisbrei,

@Frans13,

@topo,

@hack_meck und

@maj7 wohl als reale Person verbergen würde?

Wir trafen uns an einem Regenunterstand auf dem Parkplatz, stellten uns gegenseitig vor und

@maj7 machte ein Gruppenbild von uns, bevor wir gemeinsam den Eingangsbereich der Firma ansteuerten.

An der Eingangstür hing noch das alte "Beyer"-Firmenschild, aus der Zeit, bevor ein ähnlich klingender Großkonzert die Firma dazu "überredete" an das "Beyer" noch ein "dynamic" anzuhängen.

So, oder so ähnlich wurde es uns erzählt, nachdem wir unsere Besucherkarten bekommen hatten und die erste Info-Runde im "Studio" durch zwei kompetente und nette Mitarbeiter der Firma erhielten.

Dort konnten wir auch verschiedene Mikrofone aus der Anfangszeit der Firma bewundern:

Beyer-Mikrofone

Ich muss ganz ehrlich sagen, dass ich davon die meisten Mikrofone noch nie gesehen hatte.

Falls euch die fast hundertjährige Story von Beyerdynamic interessiert, empfehle ich euch einen Blick auf deren Internetseite:

Beyerdynamic-Story

Produktionsbesichtigung

Als nächstes Stand eine Produktionsbesichtigung der Kopfhörer-Produktion an. Leider musste dabei meine Filmkamera im Rucksack bleiben und Fotos waren auch nur sehr begrenzt erlaubt und mussten später noch einen Freigabeprozess durchlaufen. Das fand ich wirklich schade, konnte es aber zumindest teilweise nachvollziehen, da die Prozesse und Anlagen, die uns da gezeigt wurden, wirklich sehenswert waren und manches Produktions-Detail eben nicht in der Öffentlichkeit des Internets gezeigt werden darf um am Lohnkosten intensiven Standort Deutschland auf weiterhin gewinnbringend Kopfhörer und Mikrofone herstellen zu können.

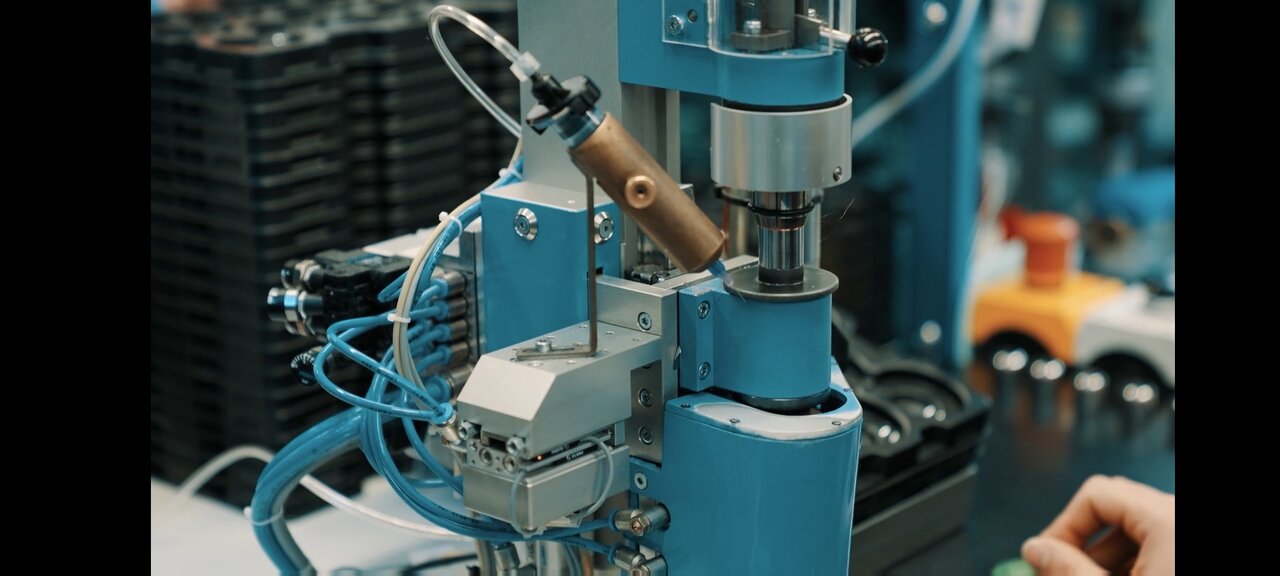

Die Führung übernahm ein junger, sympathischer Mann aus der hauseigenen Industrial-Engineering-Abteilung. Diese Abteilung ist bei Beyerdynamic ziemlich groß und baut die meisten Produktionsanlagen selbst! So konnten wir einige vollautomatische Anlagen für diverse Prozesse sehen. Das war für mich natürlich nicht nur als Hobby-Musiker, -Tontechniker und -Tüftler, sondern auch beruflich interessant, da ich als Industrial Engineer bei einem Industrie-Elektronik-Mittelständler für Sensoren und Schutzelektronik im „real life“ meine Brötchen verdiene.

Tauchspulenproduktion

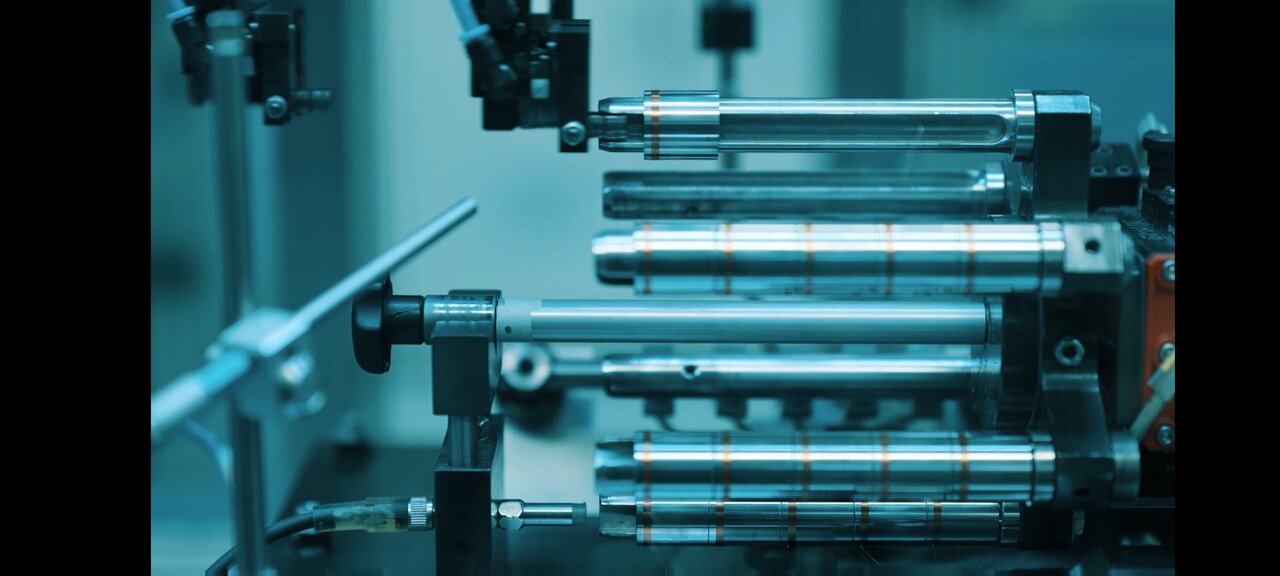

Als erstes schauten wir uns die Produktion der verschiedenen Tauchspulen an. Die Tauchspulen werden für Lautsprecher und dynamische Mikrofone benötigt. Letzten Endes braucht ja jeder Kopfhörer mindestens zwei Lautsprecher. In diesen Lautsprechern haben die Tauchspulen die Aufgabe des Antriebs. Je nach Frequenz und Amplitude ziehen sich die Tauchspulen tiefer in den Magnetspalt, oder stoßen sich aus ihm ab und bewegen damit die Membran (möglichst) exakt und schnell um die Ausgabekurve des Kopfhörerverstärkers so genau wie möglich in Luftschwingung zu übertragen. Bei dynamischen Mikrofonen ist das genau umgekehrt, hier bewegt die Luft die Membran und der Magnetspalt induziert in der Tauchspule ein möglichst exaktes (oder entsprechend "gefärbtes") Abbild als Wechselspannungskurve die dann über den Mikrofonvorverstärker verstärkt weitergegeben wird. Somit kommt es bei den Tauchspulen nicht nur auf eine exakte Form, sondern auch auf eine sauber ineinander liegende Wicklung mit gleichbleibender Wicklungszahl und relativ konstantem Widerstand an. Um das zu gewährleisten wird ein passender Lackdraht eines renommierten Herstellers verwendet. Er wird in der Anlage auf ein Alu-Drehteil gewickelt und dabei so erwärmt, dass die Lack-, bzw. Klebeschicht des Lackes der ineinander liegenden Wicklungen miteinander verklebt. Teilweise wird dafür auch ein flüssiger Kleber auf die Wicklung dosiert und ausgehärtet:

Membranen Fertigung

Um die Luft später in Schwingung zu bekommen, bzw. deren Schwingung aufzufangen, werden für die Tauchspulen natürlich passende Membranen benötigt. Diese werden aus einer dünnen Folie ebenfalls in einer Sondermaschine mittels heißen Stempeln und passenden Gegenformen geprägt, damit sie die exakte Form und gewünschte Festigkeit im Konus und Flexibilität in der Sicke erhalten.

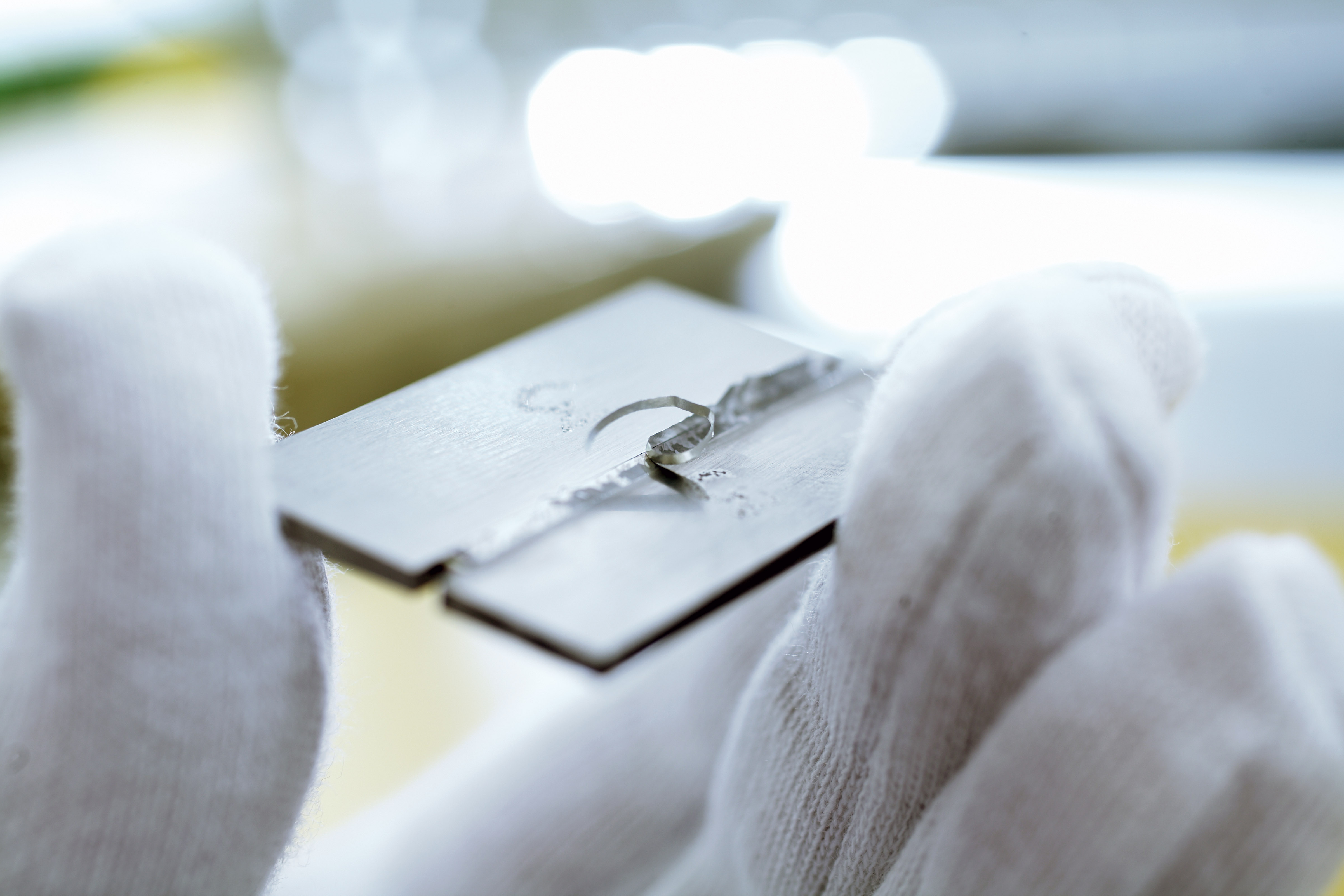

Montage der Tauchspule auf der Membran

Dann wird diese Tauchspule entweder vollautomatisch, oder von geschulten Produktionsmitarbeiterinnen auf die geprägten Kunststoff-Membranen positioniert und aufgeklebt. Auch die Drähtchen von Spulenanfang und Spulenende werden mit passendem Bogen geformt und nahe der Tauchspule innen, sowie auf dem äußeren Rand der Membran positioniert und verklebt. Dabei dürfen die Drähtchen weder zu locker, noch zu fest sein, damit sie später nicht auf der Membran, oder dem Grundträger aufliegen und Störgeräusche durch Berührungen erzeugen.

Montage der Membran auf dem Grundträger

Diese Membranen werden nun wiederum auf einen Grundträger positioniert und verklebt. Auf diesem Grundträger wird der Magnet mit dem Magnetspalt entweder verschraubt, oder eingeclipst.

Je nach Model werden dann die Drähtchen von Spulenanfang und -ende auf die Anschlußplatinen von Hand verlötet, oder maschinell verschweißt. Beim Handlöten ist natürlich absolutes Können gefragt, damit die Lackschicht des Drahtes ausreichend verbrennt und der darunterliegende Kupferdraht sauber verlötet. Etwas zu wenig Hitze, oder Lötdauer und der Draht bekommt keine ausreichende Verbindung. Etwas zu viel Hitze und der Draht brennt komplett, oder teilweise ab und bricht dann irgendwann später an der Lötstelle.

Bei den kleineren Serien wird die Membran auch noch von Hand lackiert.

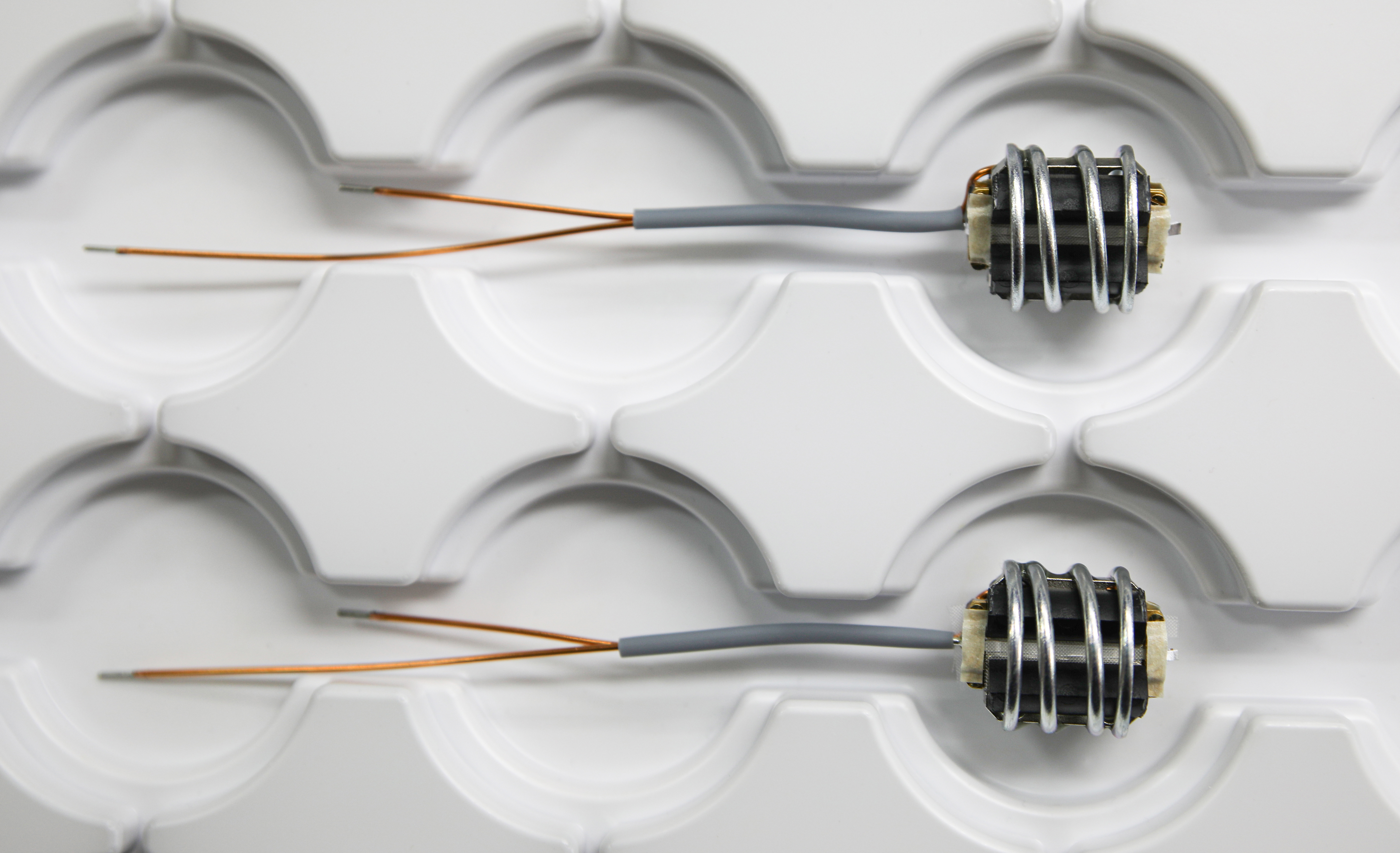

Am Ende kommen die verschiedenen Treiber in passende Trays. Die Großserien kommen dann zu einer vollautomatischen Anlage für die nächsten Schritte.

In diesem Blog-Beitrag über die Industrie 4.0 bei Beyerdynamic gibt es dazu eine interessante "offizielle Beschreibung" mit "offiziellen Bildern":

Industrie 4.0 bei beyerdynamic

Diese Bilder (und manchen Screenshot) habe ich hier für meine persönliche Prozessbeschreibung herangezogen (da ich ja keine eigenen Bilder machen durfte):

Manuelle Bestückung der Werkstückträger

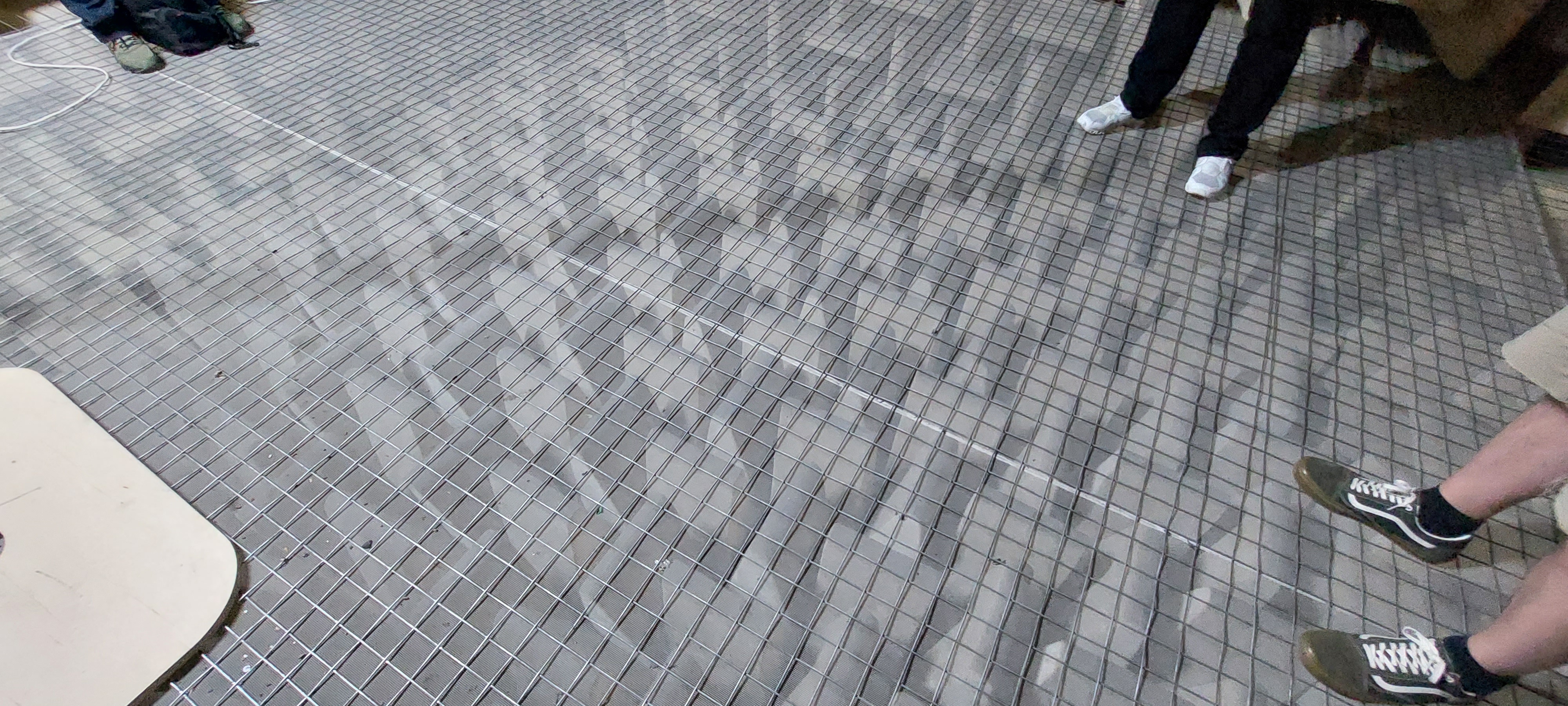

An einem Bestückungsplatz werden die Treiber und die passenden Schallwände von Hand in die Werkstückträger (WT) auf dem Transportband der Anlage eingelegt. Sie fahren dann weiter zur Beschichtungsstation.

Lackierung der Membran

Damit die Folie der Membranen kein unerwünschtes Knistern erzeugen kann, wird sie mit einem passenden Speziallack beschichtet. Das passiert für die kleineren Serien ja in Handarbeit. In dieser Großserien-Anlage übernehmen diese Aufgabe zwei Hirata-Roboter mit der Präzision automatisierter Anlagen. Sie entnehmen den Treiber aus dem WT, sprühen in präzisen Bahnen den Lack auf die Membran und legen dann den Treiber wieder in den WT. Er fährt dann weiter zu einem Trocknungstunnel.

Trocknen

Bei dieser Vollautomatisierung wird der anschließende Trocknungsprozess durch einen Trocknungstunnel auf wenige Minuten reduziert.

Montage des Treibers in die Schallwand

In der nächsten Station wird der lackierte Treiber in die Schallwand eingesetzt und verpresst.

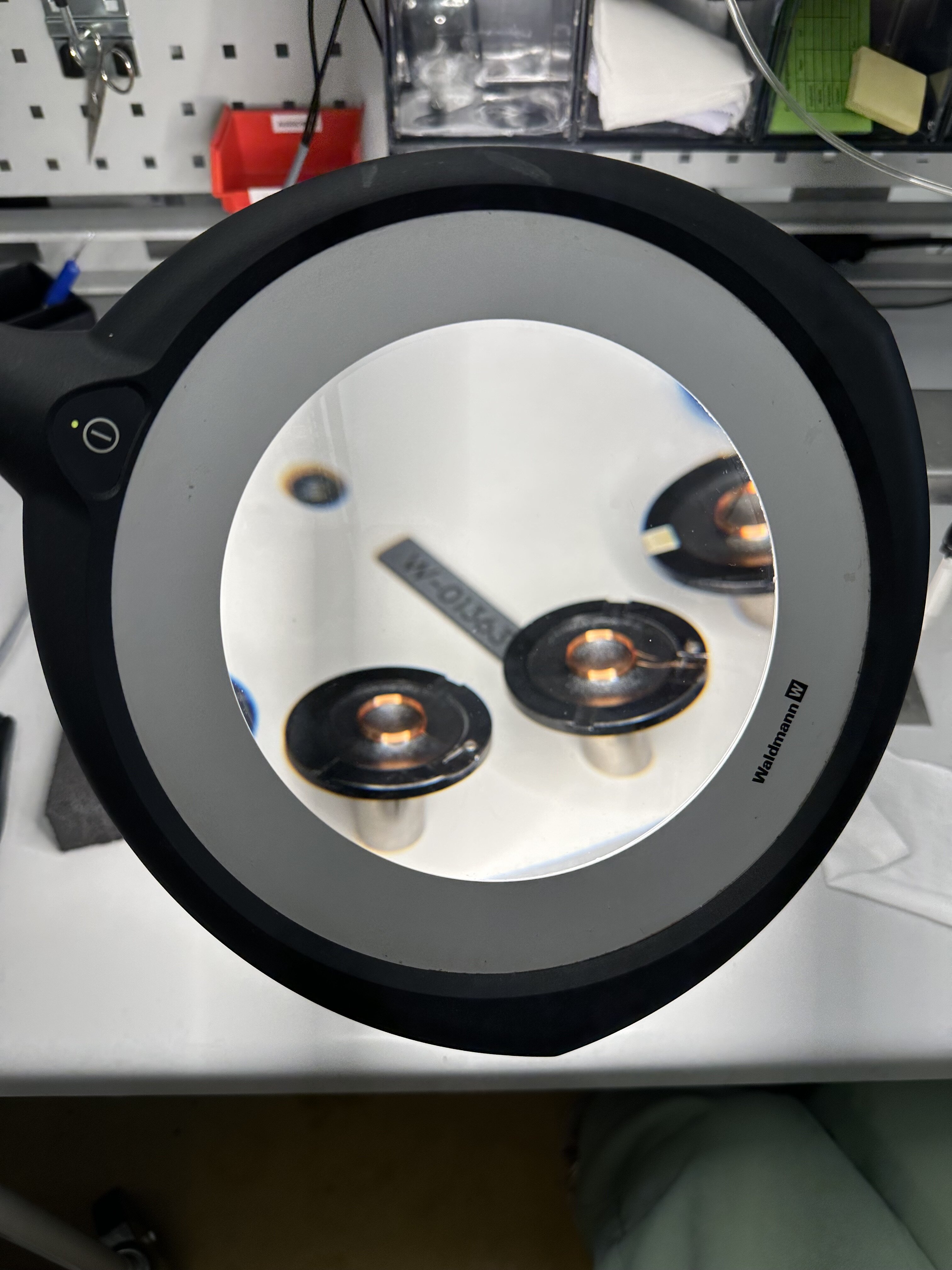

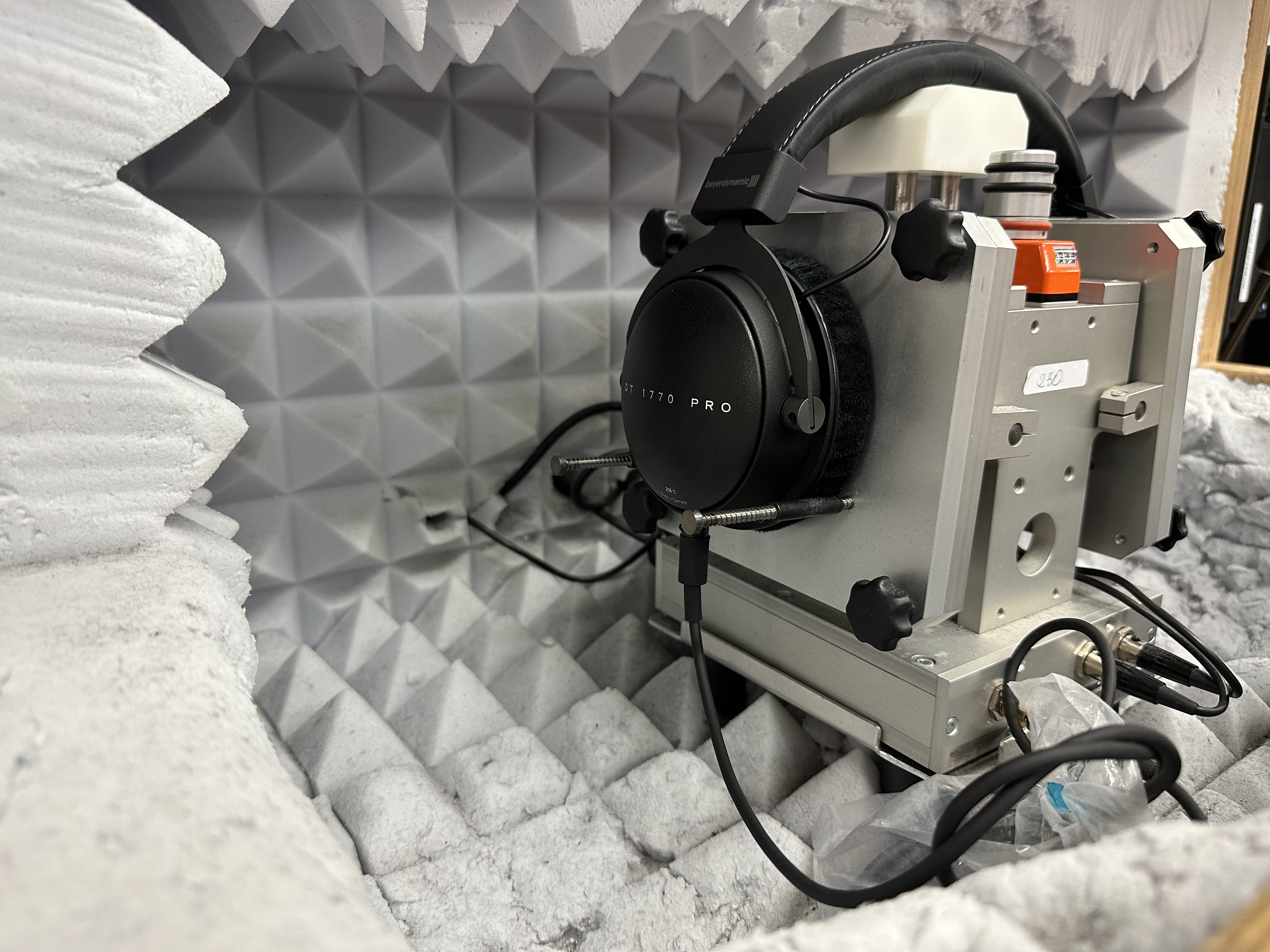

Automatische Prüfung und Beschriftung

In der nächsten Station wird der Frequenzgang des fertigen Systems vollautomatisch in einer Messmaschine vermessen. Das System bekommt eine Seriennummer, unter welcher das Prüfprotokoll in einer Datenbank abgelegt wird.

Beschriftung

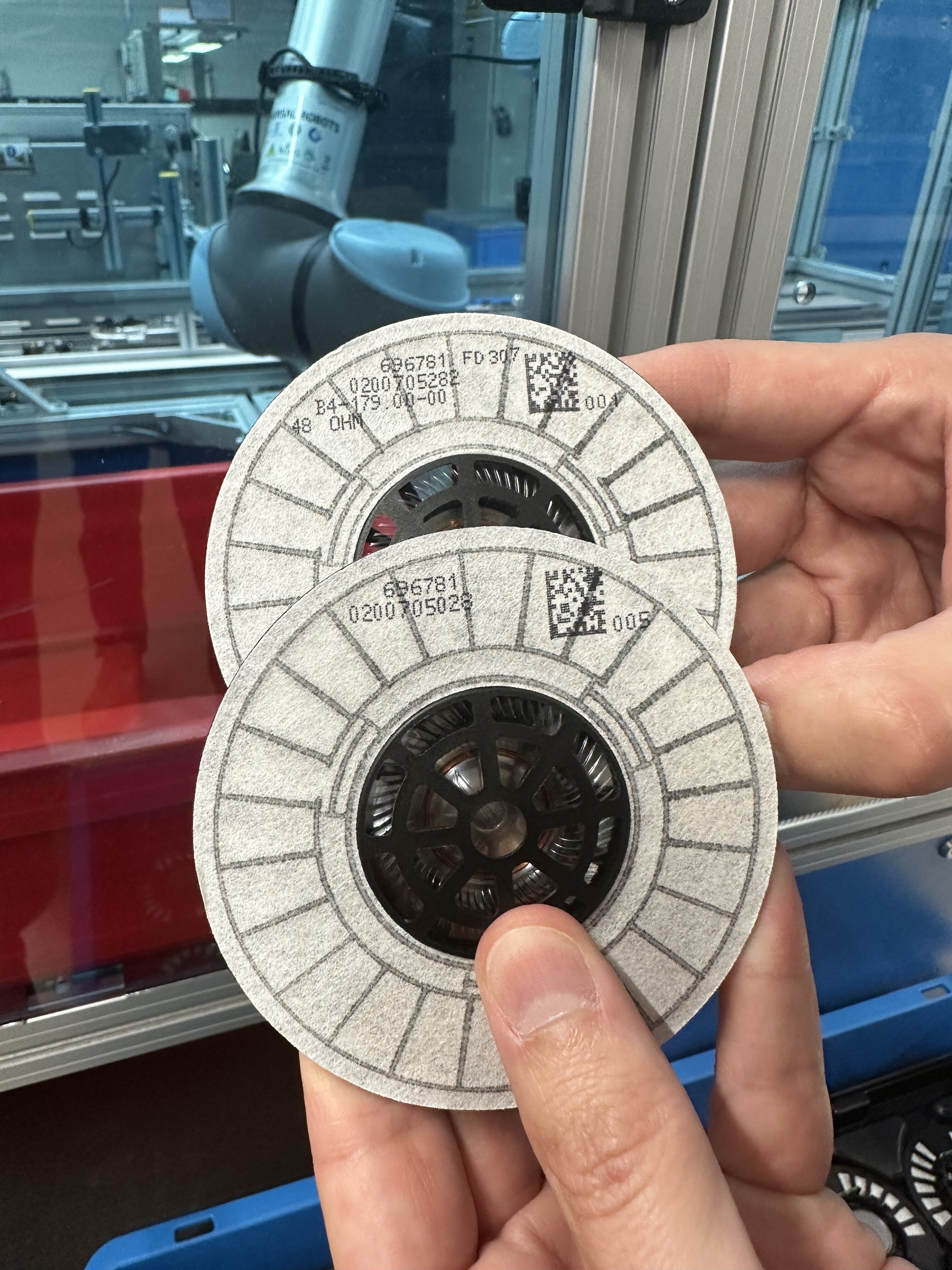

In der nächsten Station wird eine Beschriftung incl. 3D-DataMatrix-Code für die „gut-Teile“ auf die Schallwand aufgebracht. Sie enthält auch die Seriennummer.

Treibersysteme, welche die Prüfung in der vorherigen Station nicht bestanden haben, bekommen eine andere Beschriftung und werden später vollautomatisch aussortiert.

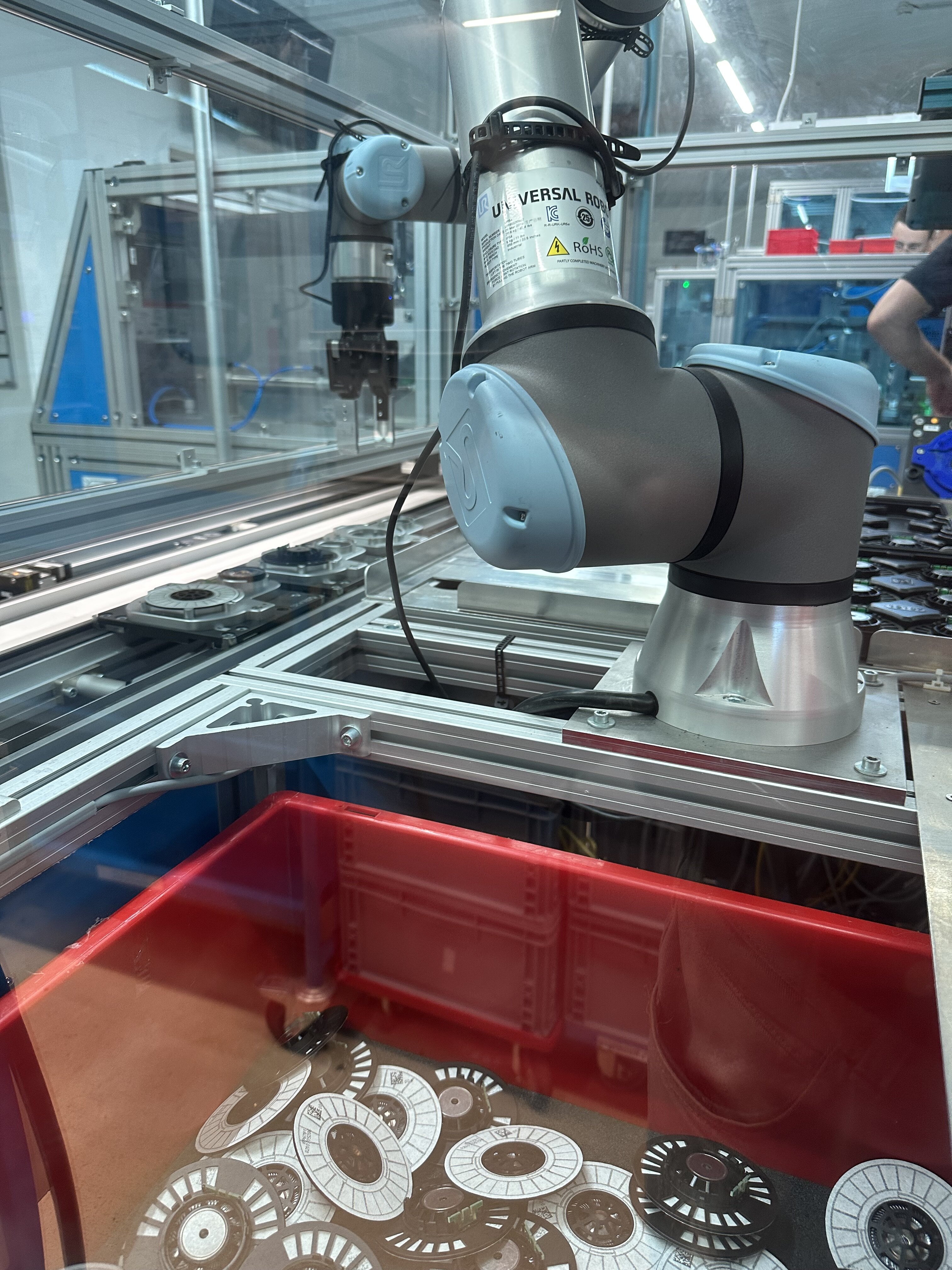

Aussortieren und Ablage in Trays

In der nächsten Station entnimmt ein Cobot die guten Teile und legt sie wieder in Trays ab. Die schlechten Teile wirft er in eine rote Ausschusswanne.

Hier sieht man auch die unterschiedliche Beschriftung des oberen i.O.-Systems und des unteren n.i.O-Systems.

Beispieltray

Exemplarischer Aufbau am Beispiel des Pro X

Falls es euch interessiert, wie z.B. der neue Tesla-Treiber aufgebaut ist, könnt ihr euch das hier anschauen:

Tesla-Technologie

Hier nochmal ein kleiner TikTok-Beitrag zu Manufaktur-Produktion eines Kopfhörers:

View: https://www.tiktok.com/@beyerdynamic/video/7076471755803577606

Handmontage der Kopfhörer

Die restliche Montage der Kopfhörer geschieht größtenteils in reiner Handarbeit.

Es wird also in einem manuellen Prozess der komplette Kopfhörer zusammengebaut, geprüft, verpackt und auf Paletten gestellt und in das beyerdynamic-Zentrallager transportiert.

Wenn ich es richtig verstanden habe werden bei den Premium-Modellen auch zwei messtechnisch ähnliche Treiber zusammengestellt und verbaut.

Am Ende des Tages durften wir im Studio auch alle Kopfhörermodelle im Vergleich anhören. Das fand ich sehr interessant, denn da waren durchaus hörbare Unterschiede im Klang und im Tragekomfort spürbar.

Bevor ich in einem zweiten Beitrag über die Führung durch die Mikrofon-Produktion schreibe und poste, würde ich gern erstmal bei den Kopfhörern bleiben und den Rest der Truppe fragen, ob ich etwas falsch berichtet habe, oder ob ihr etwas ergänzen möchtet, oder besonders interessant fandet?

Also ihr Lieben

@dr_rollo,

@reisbrei,

@Frans13,

@topo,

@hack_meck und

@maj7.

Haut rein in die Tasten!

Natürlich dürft ihr auch gerne den Bericht über die Mikrofon-Produktion übernehmen. Der muss nicht von mir kommen.

Als kleine Ergänzung wäre da noch diese kleine Produktionsführung

Company Visit

Kopfhörer & Mikrofone direkt vom Hersteller | beyerdynamic

Kopfhörer & Mikrofone direkt vom Hersteller | beyerdynamic