F

FlemFlem

Registrierter Benutzer

- Zuletzt hier

- 22.06.16

- Registriert

- 01.07.09

- Beiträge

- 61

- Kekse

- 40

Liebes Musiker-board,

ich habe 2012 ein schulisches Betriebspraktikum in Krefeld bei www.bassline-bass.de gemacht.

Hier werden Workshops angeboten, wo jeder sein Trauminstrument nach seinen Wünschen bauen kann.

Deshalb hier, etwas verspätet, mein Praktikumsbericht (gestutzt aufs wesentliche...) - kann jedenfalls jedem empfehlen, dort nach Möglichkeit einen Workshop zu besuchen!

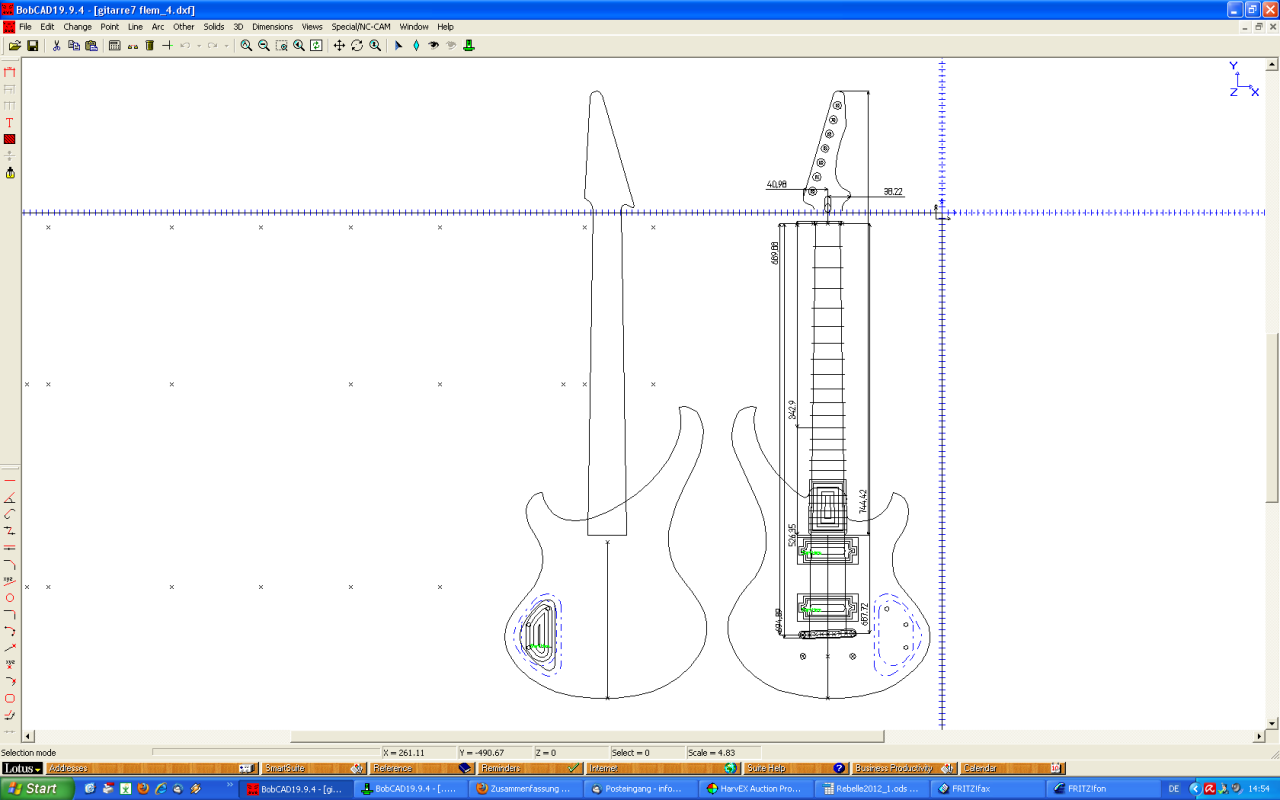

Nach einer ersten Vorstellung des Betriebes und der Mitarbeiter/in mit der noch begannen wir mit der noch anstehenden Planung. Zunächst mussten wir uns auf eine Bodyform einigen. Ich entschied mich hier für eine Bodyform, welche eigentlich bei den hauseigenen Bässen zum Einsatz kommt, da diese mir zum einen größeren Resonanzkörper bot als eine Gitarrenform und zum anderen die Gitarre umgehängt nicht so kopflastig ist wie üblich. Außerdem musste die Kopfplatte noch entworfen werden. Hierzu druckte mir Herr Ziesemann eine Rohform einer Kopfplatte aus, die ich dann zeichnerisch nach meinen Vorstellung modifizierte. Die Rohform dieser Kopfplatte und auch die Bodyform wurden mit Auto-CAD erstellt, einer Software die vektorisierte 3D-Zeichnungen erstellen kann, welche auch der Steuerung von CNC-Fräsen dienen können. Zusätzlich wird jede Linie in einem Quelltext mit einem Code belegt, welcher den Einsatz der verschiedenen Fräsen steuert.. Dies erklärt zum Beispiel die oben am Body verkachelten Rechtecke, welche die Aussparung für den Hals formen.

Nachdem Herr Ziesemann meine Zeichnung auf den PC übertragen hatte, ging es um die Holzauswahl. Nach Beratung entschied ich mich für Mahagoni als Bodyholz, welches einen warmen, tiefmittigen Sound liefert, und einer Ringelahorndecke als Zierholz, welche zusätzlich den Klang mit mehr Obertönen beeinflusst. Beim Hals entschied ich mich für einen Ahornhals mit Ebenholzgriffbrett. Diese Kombination verspricht einen harten, direkten Klang.

Nachdem ich mein Deckenholz aus dem Holzlager ausgewählt hatte, wurde das Body- mit dem Deckholz verleimt. Das Antrocknen findet unter dem Druck von insgesamt 8 Schraubzwingen statt. Etwa eine Stunde später fand der Rest des Trocknens unter eine Presse statt. Während sich die Bodyhölzer aneinander gewöhnten begannen wir mit der Konstruktion des Halses. Zuerst wurde mit der Fräsung des Halsrohlings begonnen. Zusätzlich zur äußeren Form werden in diesem Arbeitsschritt auch das Halsprofil und die Aussparung für den Halsstab gefertigt.

Danach ging es mit der Rohform des Griffbretts weiter. Hierzu wurden auf dem Computer die Abstände der Bünde anhand der 27“ Mensur ausgerechnet und in die CAD-Zeichnung eingefügt. Die feinen Schnitte wurden mit einem Kreissägenaufsatz von der Fräse erledigt. Im nächsten Arbeitsschritt wurden die Halsinlays gesetzt. Dafür wurden die Positionen von mir mit einem Lineal ausgemessen und einem Bleistift angezeichnet. Die Bohrung der Löcher erfolgte mit einer Stehbohrmaschine, welche die Möglichkeit bietet, die Tiefe des Lochs vorher festzulegen und so zu tiefe Bohrungen und damit unsaubere Inlays zu vermeiden. Anschließend wurden die Inlays mit einer Pinzette zuerst in Sekundenkleber getaucht und anschließend in das vorgebohrte Loch gesetzt um dann mit einem Kunststoffhammer fest positioniert zu werden.

Die Reste des Sekundenklebers auf dem Griffbrett entfernte ich anschließend mit sehr feinem Schleifpapier.

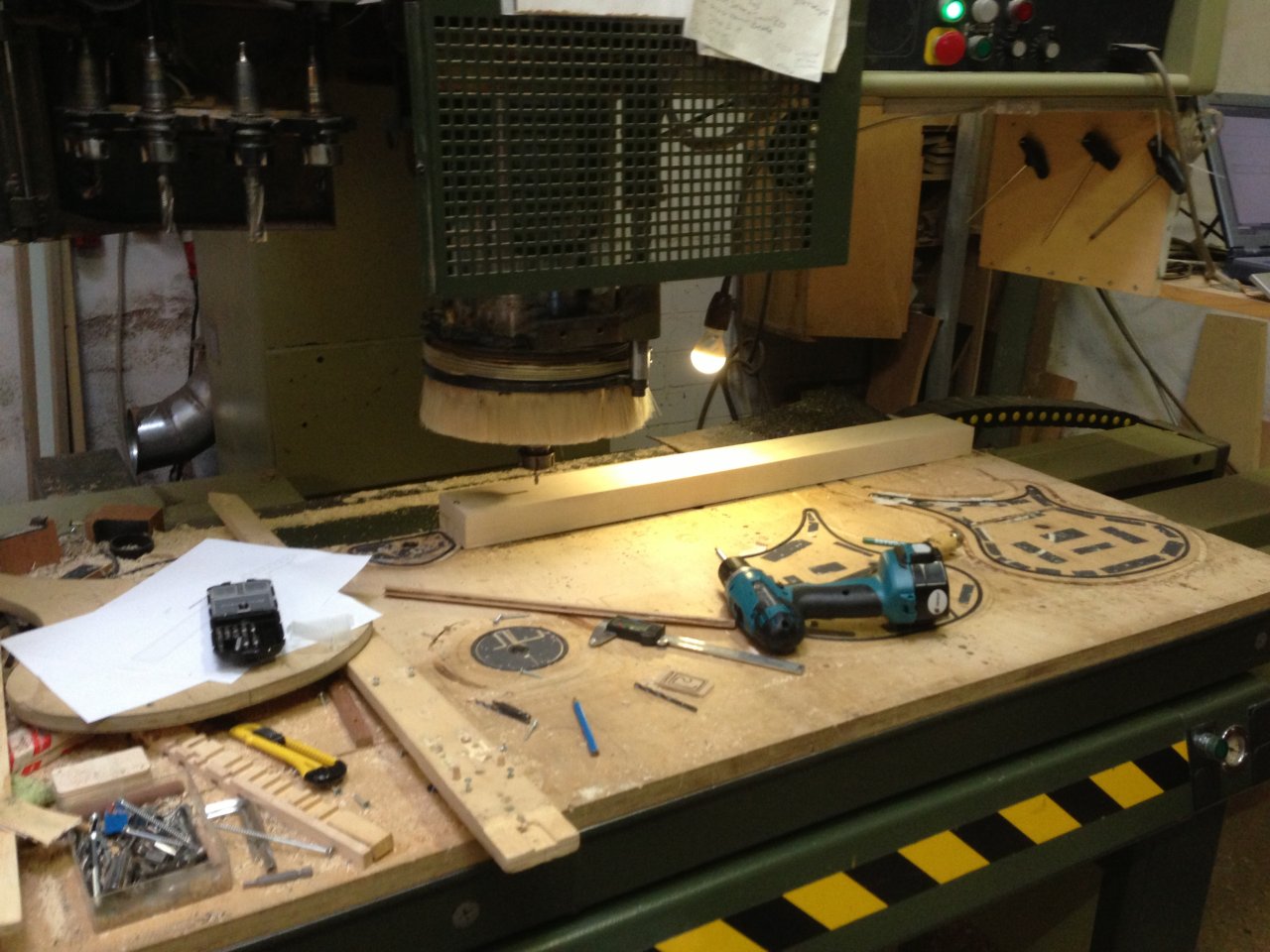

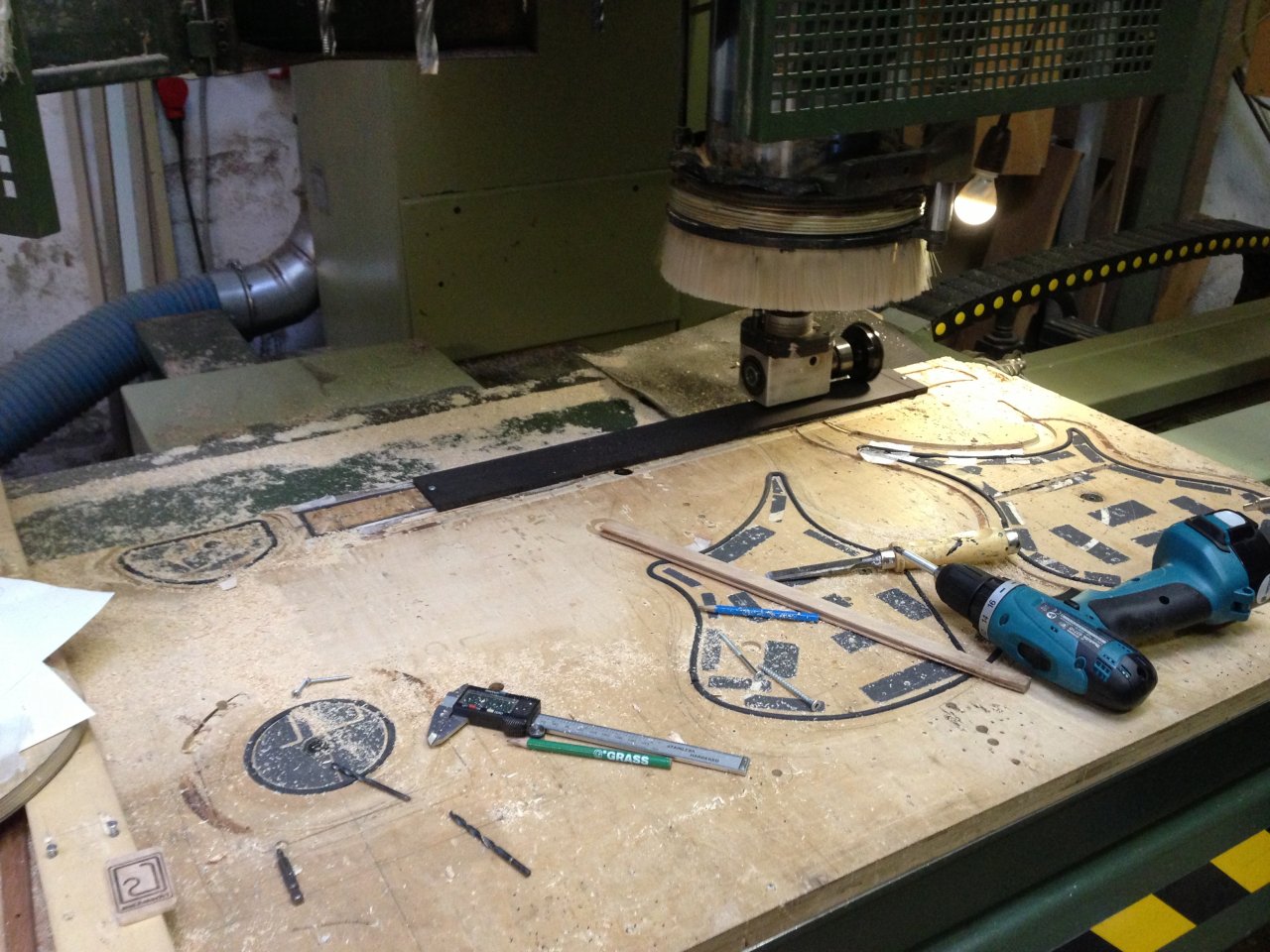

Am nächsten Tag begannen wir mit der Fräsung des Bodies, da der Leim nun über Nacht getrocknet war.

Neben der Form wurden hier auch die Aussparungen für die Tonabnehmer und Elektronik vorgenommen.

Die grobe Rundung der Seiten des Bodies wurden anschließend mit einer Handfräse vorgenommen.

Anschließend begann für mich der längste Arbeitsschritt: Schleifen.

Jeder durch das Fräsen entstandene Fehler musste nun von mir per Hand entfernt werden. Hauptsächlich ging es hier um nicht ganz saubere Kanten, aufgerissene Holzporen und nicht genaue Rundungen, welche von mir mit immer feinerem Papier bearbeitet wurden.

Mein nächster Arbeitsschritt beinhaltete die Montage des Halsstabes.

Dieser wurde in die Fräsung im Hals gelegt und anschließend wurde die noch freie Fläche mit Kreppband aufgefüllt, um eine gerade Fläche für das Verleimen von Hals und Griffbrett zu schaffen.

Nachdem letztere Komponenten auch verleimt worden waren, musste ich das noch ziemlich holprige Halsprofil ebenfalls mit Schleifpapier glätten.

Die Schleifarbeiten haben während der Konstruktion die meiste Zeit in Anspruch genommen. Hier ist immerhin auch am meisten Sorgfalt gefragt, denn Unsaubere Stellen im Holz würden gerade bei einer klaren Lackierung später sofort ins Auge fallen und den Wert des Instruments mindern.

Im nächsten Arbeitsschritt wurden die weißen Dots am Rand des Griffbretts von mir eingesetzt. Hierfür wurden die Punkte zuerst angezeichnet und anschließend gebohrt. Anschließend wurde jeweils ein weißer Kunststoffstab in Sekundenkleber getaucht, in die Bohrung gesetzt und anschließend mit einer Kneifzange abgetrennt. Die entstandenen Unebenheiten wurden ebenfalls durch Schleifen entfernt.

Als nächstes ging es mit der Bundierung weiter. Hierzu wurde der Bunddraht in den jeweils vorgefertigten Schlitz gelegt, abgetrennt und danach mit einer Bundpresse festgepresst. Die Kannten wurden danach mit einer Bundfeile abgerundet. Da man vor dem Einsetzen des Drahtes außen an den Seiten jeweils einen kleinen Teil entfernt, um so ein herausstehen des Drahtes zu vermeiden, bleiben kleine Löcher offen, die anschließend mit Spachtelmaterial wieder geschlossen werden.

Anschließend wurden noch die Löcher zur Befestigung des Halses am Body und das Loch für die Buchse gebohrt. Jetzt ging es an die Lackierung des Bodies. Diese Arbeit konnte nicht von mir verrichtet werden, da ein gleichmäßiges Auftragen des Lacks recht schwierig ist und man unsaubere Arbeiten sofort am fertigen Instrument erkennt. Ich entschied mich für einen Klarlack, welcher nun von Herrn Ziesemann aufgetragen wurde.

Als der Lack getrocknet war, ging es an die letzten konstruktiven Schritte:

Zuerst begann ich damit, die Aussparung für die Elektronik mit selbstklebender Kupferfolie auszukleben, um so die Elektronik abzuschirmen.

Danach wurden die die Tonabnehmer, zwei Potys, ein Kippschalter und die Buchse eingesetzt und verlötet. Zusätzlich dazu musste noch eine Saitenerdung mit angelötet werden, um so den Stromfluss durch die Saiten und damit ein Brummen zu verhindern.

Nun musste ich nur noch die Hardware, also Mechaniken, Brücke und Saitenhalter, anbringen, Hals und Body verschrauben und das Abdeckplättchen über dem Halsstab anbringen und die Konstruktion war abgeschlossen.

Ich persönlich fand die Erfahrung mein eigenes Instrument zu bauen umwerfend und kann es nur jedem ans Herz legen!

Preislich sollte hier alles dabei sein: der Preis des Workshops ist der des eigentlichen Instruments. Man kann also zum Beispiel einen aus Schnittresten verleimten Body wählen, um Geld einzusparen.

ich habe 2012 ein schulisches Betriebspraktikum in Krefeld bei www.bassline-bass.de gemacht.

Hier werden Workshops angeboten, wo jeder sein Trauminstrument nach seinen Wünschen bauen kann.

Deshalb hier, etwas verspätet, mein Praktikumsbericht (gestutzt aufs wesentliche...) - kann jedenfalls jedem empfehlen, dort nach Möglichkeit einen Workshop zu besuchen!

Nach einer ersten Vorstellung des Betriebes und der Mitarbeiter/in mit der noch begannen wir mit der noch anstehenden Planung. Zunächst mussten wir uns auf eine Bodyform einigen. Ich entschied mich hier für eine Bodyform, welche eigentlich bei den hauseigenen Bässen zum Einsatz kommt, da diese mir zum einen größeren Resonanzkörper bot als eine Gitarrenform und zum anderen die Gitarre umgehängt nicht so kopflastig ist wie üblich. Außerdem musste die Kopfplatte noch entworfen werden. Hierzu druckte mir Herr Ziesemann eine Rohform einer Kopfplatte aus, die ich dann zeichnerisch nach meinen Vorstellung modifizierte. Die Rohform dieser Kopfplatte und auch die Bodyform wurden mit Auto-CAD erstellt, einer Software die vektorisierte 3D-Zeichnungen erstellen kann, welche auch der Steuerung von CNC-Fräsen dienen können. Zusätzlich wird jede Linie in einem Quelltext mit einem Code belegt, welcher den Einsatz der verschiedenen Fräsen steuert.. Dies erklärt zum Beispiel die oben am Body verkachelten Rechtecke, welche die Aussparung für den Hals formen.

Nachdem Herr Ziesemann meine Zeichnung auf den PC übertragen hatte, ging es um die Holzauswahl. Nach Beratung entschied ich mich für Mahagoni als Bodyholz, welches einen warmen, tiefmittigen Sound liefert, und einer Ringelahorndecke als Zierholz, welche zusätzlich den Klang mit mehr Obertönen beeinflusst. Beim Hals entschied ich mich für einen Ahornhals mit Ebenholzgriffbrett. Diese Kombination verspricht einen harten, direkten Klang.

Nachdem ich mein Deckenholz aus dem Holzlager ausgewählt hatte, wurde das Body- mit dem Deckholz verleimt. Das Antrocknen findet unter dem Druck von insgesamt 8 Schraubzwingen statt. Etwa eine Stunde später fand der Rest des Trocknens unter eine Presse statt. Während sich die Bodyhölzer aneinander gewöhnten begannen wir mit der Konstruktion des Halses. Zuerst wurde mit der Fräsung des Halsrohlings begonnen. Zusätzlich zur äußeren Form werden in diesem Arbeitsschritt auch das Halsprofil und die Aussparung für den Halsstab gefertigt.

Danach ging es mit der Rohform des Griffbretts weiter. Hierzu wurden auf dem Computer die Abstände der Bünde anhand der 27“ Mensur ausgerechnet und in die CAD-Zeichnung eingefügt. Die feinen Schnitte wurden mit einem Kreissägenaufsatz von der Fräse erledigt. Im nächsten Arbeitsschritt wurden die Halsinlays gesetzt. Dafür wurden die Positionen von mir mit einem Lineal ausgemessen und einem Bleistift angezeichnet. Die Bohrung der Löcher erfolgte mit einer Stehbohrmaschine, welche die Möglichkeit bietet, die Tiefe des Lochs vorher festzulegen und so zu tiefe Bohrungen und damit unsaubere Inlays zu vermeiden. Anschließend wurden die Inlays mit einer Pinzette zuerst in Sekundenkleber getaucht und anschließend in das vorgebohrte Loch gesetzt um dann mit einem Kunststoffhammer fest positioniert zu werden.

Die Reste des Sekundenklebers auf dem Griffbrett entfernte ich anschließend mit sehr feinem Schleifpapier.

Am nächsten Tag begannen wir mit der Fräsung des Bodies, da der Leim nun über Nacht getrocknet war.

Neben der Form wurden hier auch die Aussparungen für die Tonabnehmer und Elektronik vorgenommen.

Die grobe Rundung der Seiten des Bodies wurden anschließend mit einer Handfräse vorgenommen.

Anschließend begann für mich der längste Arbeitsschritt: Schleifen.

Jeder durch das Fräsen entstandene Fehler musste nun von mir per Hand entfernt werden. Hauptsächlich ging es hier um nicht ganz saubere Kanten, aufgerissene Holzporen und nicht genaue Rundungen, welche von mir mit immer feinerem Papier bearbeitet wurden.

Mein nächster Arbeitsschritt beinhaltete die Montage des Halsstabes.

Dieser wurde in die Fräsung im Hals gelegt und anschließend wurde die noch freie Fläche mit Kreppband aufgefüllt, um eine gerade Fläche für das Verleimen von Hals und Griffbrett zu schaffen.

Nachdem letztere Komponenten auch verleimt worden waren, musste ich das noch ziemlich holprige Halsprofil ebenfalls mit Schleifpapier glätten.

Die Schleifarbeiten haben während der Konstruktion die meiste Zeit in Anspruch genommen. Hier ist immerhin auch am meisten Sorgfalt gefragt, denn Unsaubere Stellen im Holz würden gerade bei einer klaren Lackierung später sofort ins Auge fallen und den Wert des Instruments mindern.

Im nächsten Arbeitsschritt wurden die weißen Dots am Rand des Griffbretts von mir eingesetzt. Hierfür wurden die Punkte zuerst angezeichnet und anschließend gebohrt. Anschließend wurde jeweils ein weißer Kunststoffstab in Sekundenkleber getaucht, in die Bohrung gesetzt und anschließend mit einer Kneifzange abgetrennt. Die entstandenen Unebenheiten wurden ebenfalls durch Schleifen entfernt.

Als nächstes ging es mit der Bundierung weiter. Hierzu wurde der Bunddraht in den jeweils vorgefertigten Schlitz gelegt, abgetrennt und danach mit einer Bundpresse festgepresst. Die Kannten wurden danach mit einer Bundfeile abgerundet. Da man vor dem Einsetzen des Drahtes außen an den Seiten jeweils einen kleinen Teil entfernt, um so ein herausstehen des Drahtes zu vermeiden, bleiben kleine Löcher offen, die anschließend mit Spachtelmaterial wieder geschlossen werden.

Anschließend wurden noch die Löcher zur Befestigung des Halses am Body und das Loch für die Buchse gebohrt. Jetzt ging es an die Lackierung des Bodies. Diese Arbeit konnte nicht von mir verrichtet werden, da ein gleichmäßiges Auftragen des Lacks recht schwierig ist und man unsaubere Arbeiten sofort am fertigen Instrument erkennt. Ich entschied mich für einen Klarlack, welcher nun von Herrn Ziesemann aufgetragen wurde.

Als der Lack getrocknet war, ging es an die letzten konstruktiven Schritte:

Zuerst begann ich damit, die Aussparung für die Elektronik mit selbstklebender Kupferfolie auszukleben, um so die Elektronik abzuschirmen.

Danach wurden die die Tonabnehmer, zwei Potys, ein Kippschalter und die Buchse eingesetzt und verlötet. Zusätzlich dazu musste noch eine Saitenerdung mit angelötet werden, um so den Stromfluss durch die Saiten und damit ein Brummen zu verhindern.

Nun musste ich nur noch die Hardware, also Mechaniken, Brücke und Saitenhalter, anbringen, Hals und Body verschrauben und das Abdeckplättchen über dem Halsstab anbringen und die Konstruktion war abgeschlossen.

Ich persönlich fand die Erfahrung mein eigenes Instrument zu bauen umwerfend und kann es nur jedem ans Herz legen!

Preislich sollte hier alles dabei sein: der Preis des Workshops ist der des eigentlichen Instruments. Man kann also zum Beispiel einen aus Schnittresten verleimten Body wählen, um Geld einzusparen.

- Eigenschaft

Anhänge

Zuletzt bearbeitet: