hack_meck

Lounge .&. Backstage

Herzlich Willkommen zur Tour bei Tom Anderson ...

Bevor wir durch seine Werkstatt ziehen, wollen wir erst mal zurück schauen. Tom Anderson ist zum Zeitpunkt als Fender unter der Regie von CBS genug Luft gelassen hat um Gitarrenbauer und Teile Hersteller an die Oberfläche zu spülen bei Dave Schecter eingestiegen. Die Kunden waren froh für jedes funktionierende Ersatzteil und haben damit Schecter groß gemacht.

Schecter ... ja, da klingelt es vielleicht bei dem einen oder anderen Leser meiner Berichte, denn da haben wir schon mal eine Geschichte - die von Triad-Orbit - begonnen. Ich bitte euch da schnell zum Verständnis mal vorbei zu schauen. Tom Anderson ist aus der Fraktion - kann ich es auseinander nehmen, so werde ich dies tun. So hat er schon in jungen Jahren die Motorren seiner Carrera Bahn Autos flott gemacht, in dem er sie neu gewickelt hat. So ging es mit Dave Schecter anfangs auch im wesentlichen um PickUps. Später lernten sie gemeinsam die Holzverarbeitung - immer noch mit der Produktion von Ersatzteilen im Fokus.

... ja, da klingelt es vielleicht bei dem einen oder anderen Leser meiner Berichte, denn da haben wir schon mal eine Geschichte - die von Triad-Orbit - begonnen. Ich bitte euch da schnell zum Verständnis mal vorbei zu schauen. Tom Anderson ist aus der Fraktion - kann ich es auseinander nehmen, so werde ich dies tun. So hat er schon in jungen Jahren die Motorren seiner Carrera Bahn Autos flott gemacht, in dem er sie neu gewickelt hat. So ging es mit Dave Schecter anfangs auch im wesentlichen um PickUps. Später lernten sie gemeinsam die Holzverarbeitung - immer noch mit der Produktion von Ersatzteilen im Fokus.

Nach einer Zeit mit Schecter wurde das Unternehmen in die Fittiche eines Industriekonzerns gegeben. Tom nahm die Veränderung wahr und auf Anregung von Dave Schecter beschloss er seine Geschicke selbst in die Hand zu nehmen. Ausgerichtet auf maximale Qualität und nicht auf maximalen Umsatz befindet er sich noch heute in seiner eigenen Nische. Maximize the Strat, könnte man sie nennen. Im Laufe der Zeit hat er unzählige Änderungen am Grunddesign vorgenommen, ohne jemals das Modulare aufzugeben.

Begeben wir uns also auf einen Exkurs in die Geschichte von Tom Anderson, die typischer im kalifornischen Gitarrenbau nicht sein könnte.

In einem zweiten Schritt wollen wir uns seinem innovativem Denken etwas annähern. Neben der Schiene zu Dave Schecter gibt es auch einen Zweig zu Bob Taylor. Dieser hatte Tom Anderson am Anfang seiner Bemühungen eingeladen um einen Blick auf die Taylor Produktion zu werfen. Tom hat sich das angeschaut, Bob gefragt warum er sich das Leben nicht leichter mache - und nebenbei die präziseren Gitarren produzieren könnte? Bob brach den Termin in El Cajon darauf hin ab und fuhr sofort mit Tom in den Großraum LA um bei Tom in der Werkstatt die erste in der Holzverarbeitung bei Musikinstrumenten eingesetzte CNC Fräse zu bestaunen ... Man traut heute noch dem gleichen Hersteller und während Tom Anderson 2 CNC besitzt, hat Bob Taylor bestimmt 40 Stück an seinen 2 Produktionsstätten. (Allerdings baut Bob mehr Gitarren am Tag, als Tom im Jahr.)

Tom Anderson wollte - und will immer noch - Sachen besser machen als zuvor. Er dreht sich zu gegebener Zeit um und stellt sein Handeln auf den Prüfstand. Die CNC hat für ihn den Vorteil der Präzision und der Schnelligkeit. Zusätzlich kann sie Winkel und Formen, die mit der Oberfräse nicht möglich sind. Sie macht dies jedoch nicht "einfach so" und Tom sagt, dass er sehr dankbar über alle seine gemachten Erfahrungen mit der Fräse ist, die ihm geholfen hat der CNC den Trick so beizubringen, dass es gut für die Qualität und das Holz ist. So geht er in seinen Programmierungen teilweise den längeren Weg, nur um von der "richtigen Seite" in das Werkstück einzutauchen.

Mit der CNC ist auch seine besondere Halstasche möglich geworden. Diese besteht aus schrägen Flächen die den Hals so in seiner Bewegung begrenzen, dass er einfach fest sitzt. Nebenbei gibt es deutlich mehr Kontaktfläche, was der Schwingungsübertragung sehr zuträglich ist.

In der Praxis würde bei dem Konstrukt eine Schraube zur Befestigung reichen ... allerdings ist dafür der Halsspannstab im Weg.

Mehr über die Innovationen könnt ihr in dem Video erfahren ... allerdings bleiben viele kleine Verbesserungen verschwiegen. Auf meine Frage nach: "Welche Änderung hat es gebracht ..." sagte er ... "Darf ich mit einer Liste antworten ...?" Es passiert in den vielen Bauteilen zu viel Interaktion um es auf 1 Ding zu reduzieren.

Und nun begeben wir uns auf die Tour durch seine Werkstatt. 17 - 20 Gitarren bauen sie pro Woche. Ich denke das Gebäude in welches sie gezogen sind, würde mehr hergeben - wenn sie es denn wollen würden und die Leute dafür finden.

Wenn ich seine Maschine richtig verstehe ... sind sie Schlagkräftig.

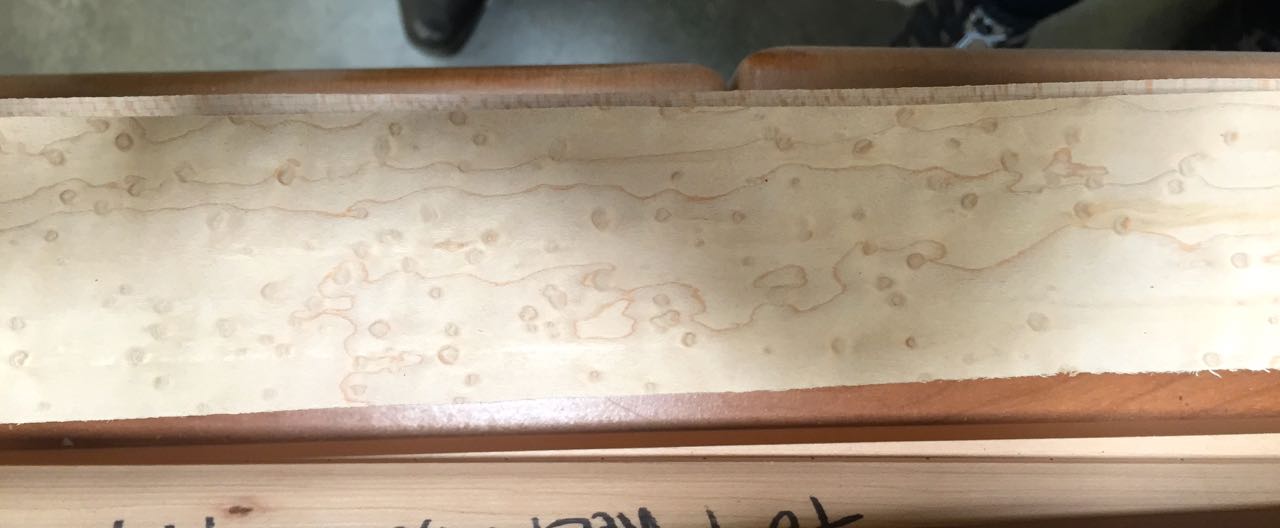

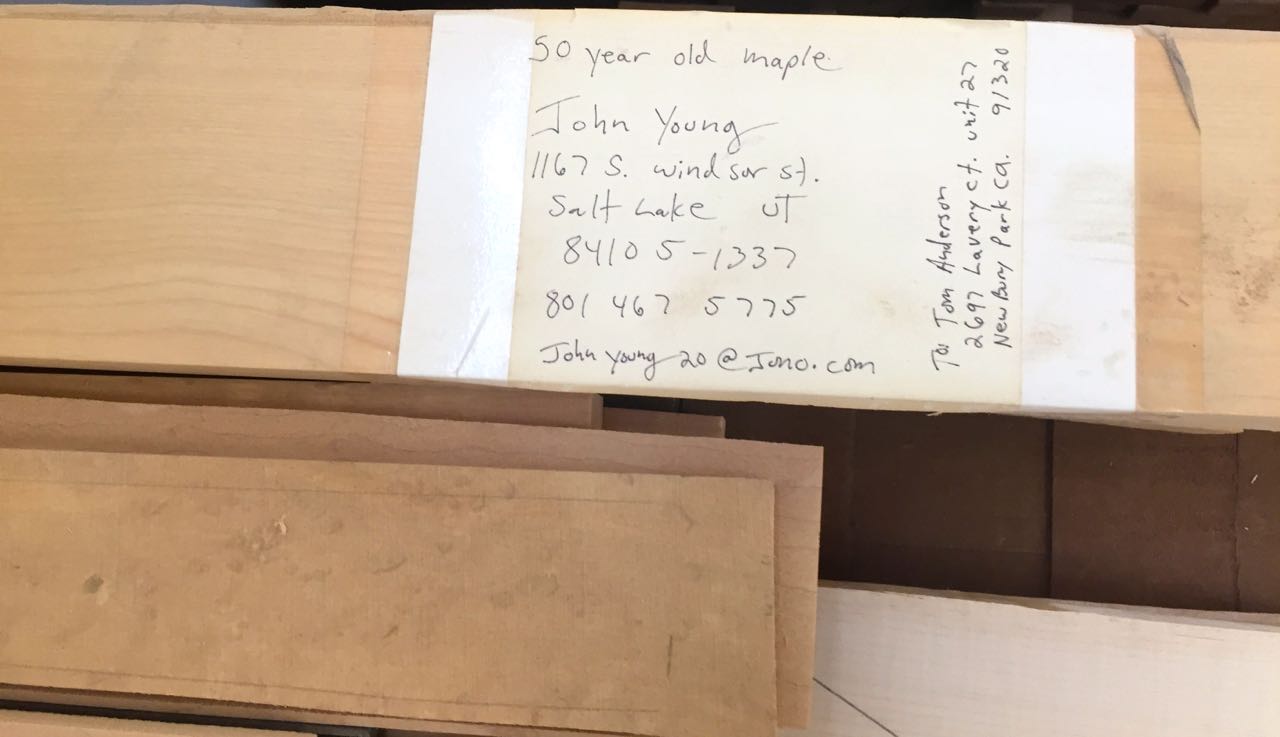

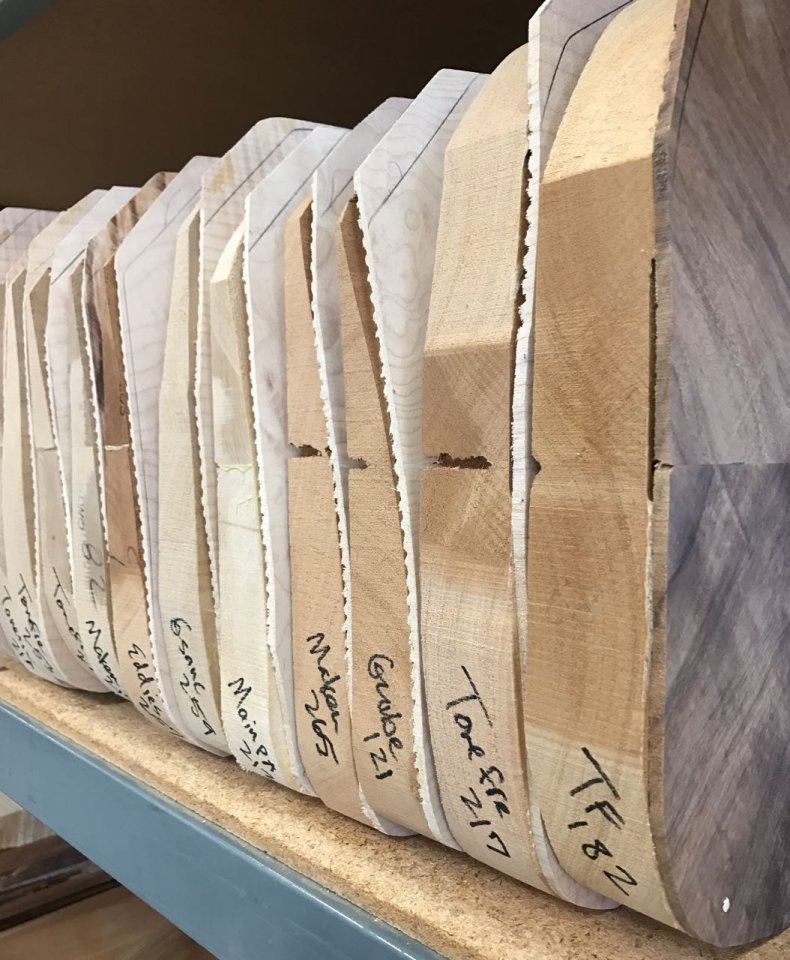

Hälse baut er auch mal aus Mahagoni, im wesentlichen ist es aber Ahorn. Diesen hat er in 3 Grundfarben. White, Caramel, Chocolatte ..

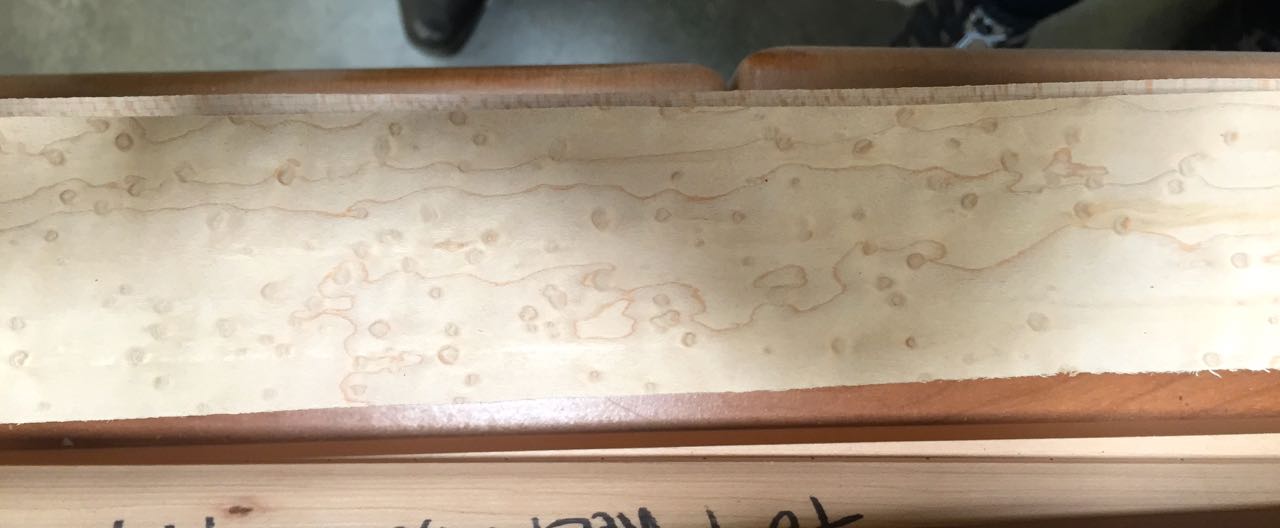

Dies die Basis für White und Caramel ... Die sind "geröstet" und daher leicht unterschiedlich im Ton.

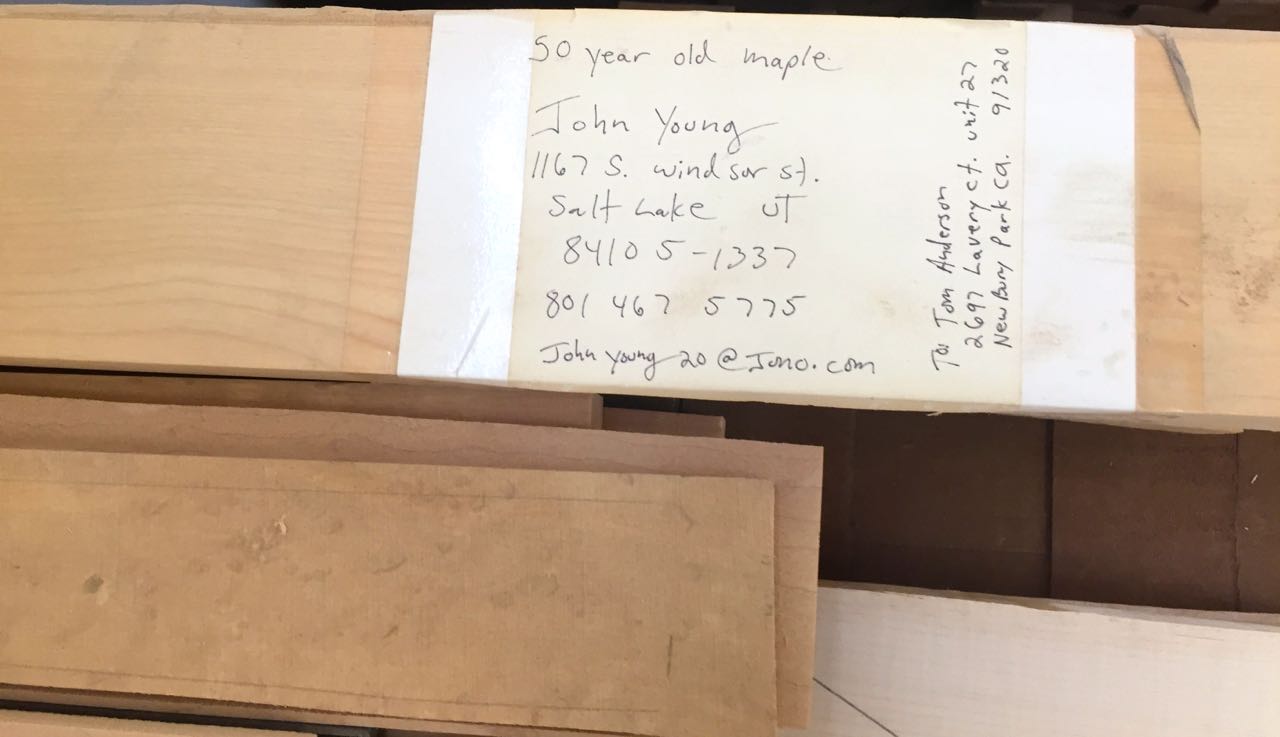

Im Holzlager geht es los mit Planken, die Tom bei Großhändler kauft zu denen er seit Jahren eine gute Beziehung hat. Durch seinen Bedarf hat er Zugang auch zu kleineren Chargen der hohen Qualitätsstufen und macht an der Stelle auch keine Abstriche. Hier liegt +/- 1 Jahr Vorrat. Das Gebäude ist klimatechnisch auf die entsprechende Luftfeuchtigkeit ausgerichtet.

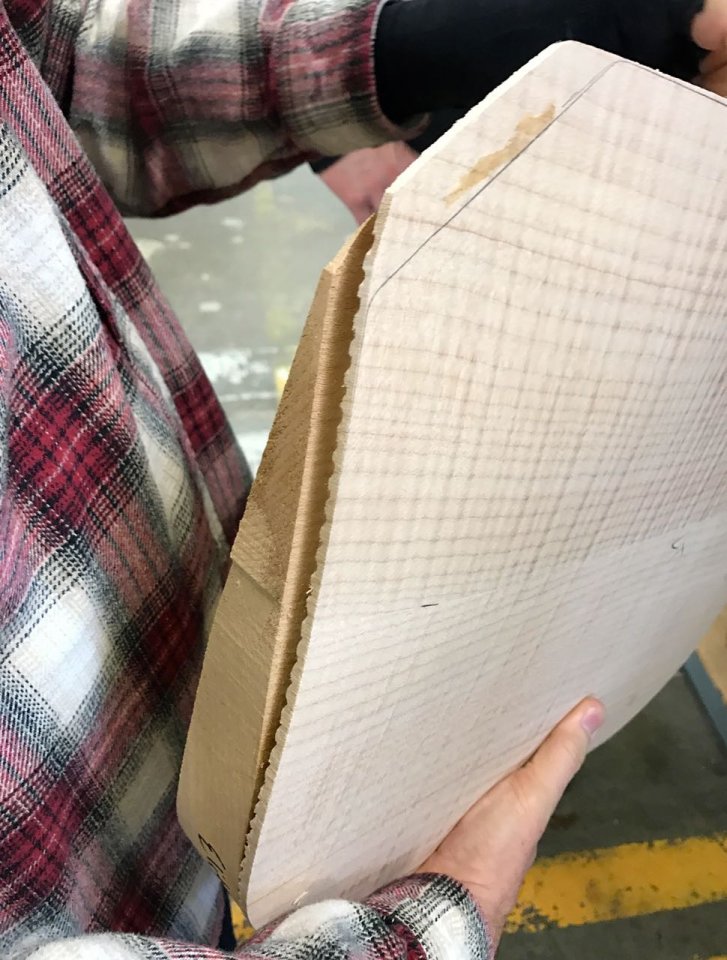

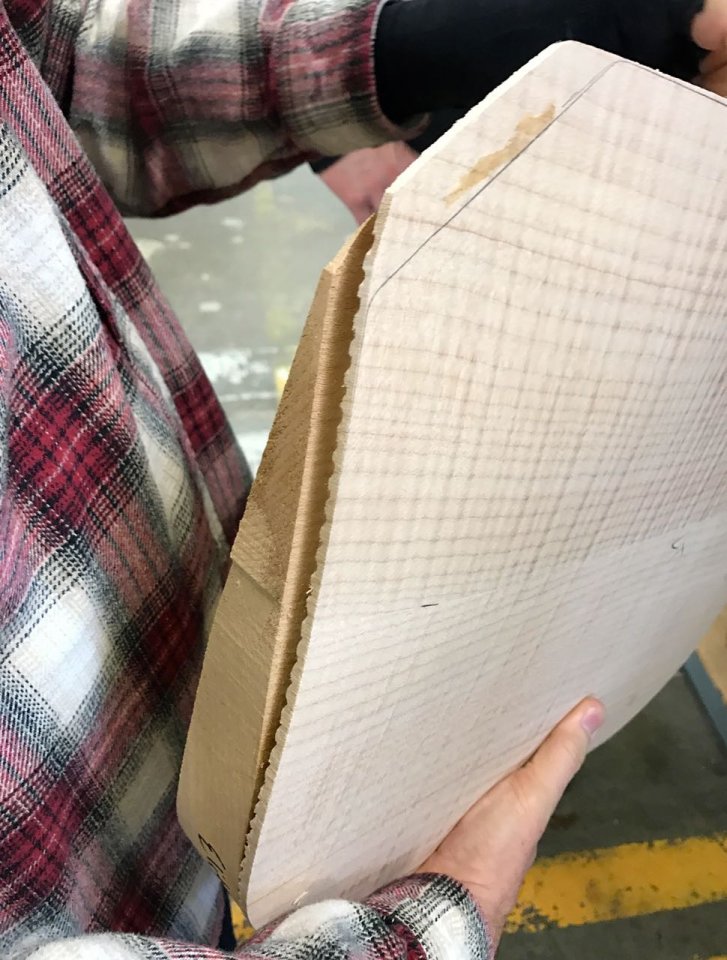

Der letzte Stapel ist nach Gewicht markiert. In Abhängigkeit der Bauform kommt da unterschiedlich viel Material weg und so kann man ganz gut steuern, dass alle fertigen Gitarren in einem vorhersehbaren Bereich liegen. Zu diesem Zeitpunkt ist es praktisch noch egal, was er daraus baut. Verklebt werden die beiden Hälften an dieser Maschine die sie einspannt. Es gibt zwar auch "One-Piece" bei Tom Anderson, allerdings hat der "Two-Piece" im Sinne von Verspannungen durchaus auch seine Vorteile. Ein "Curve" durch weiteres "Reifen" des Holzes wirkt sich nicht so dramatisch aus.

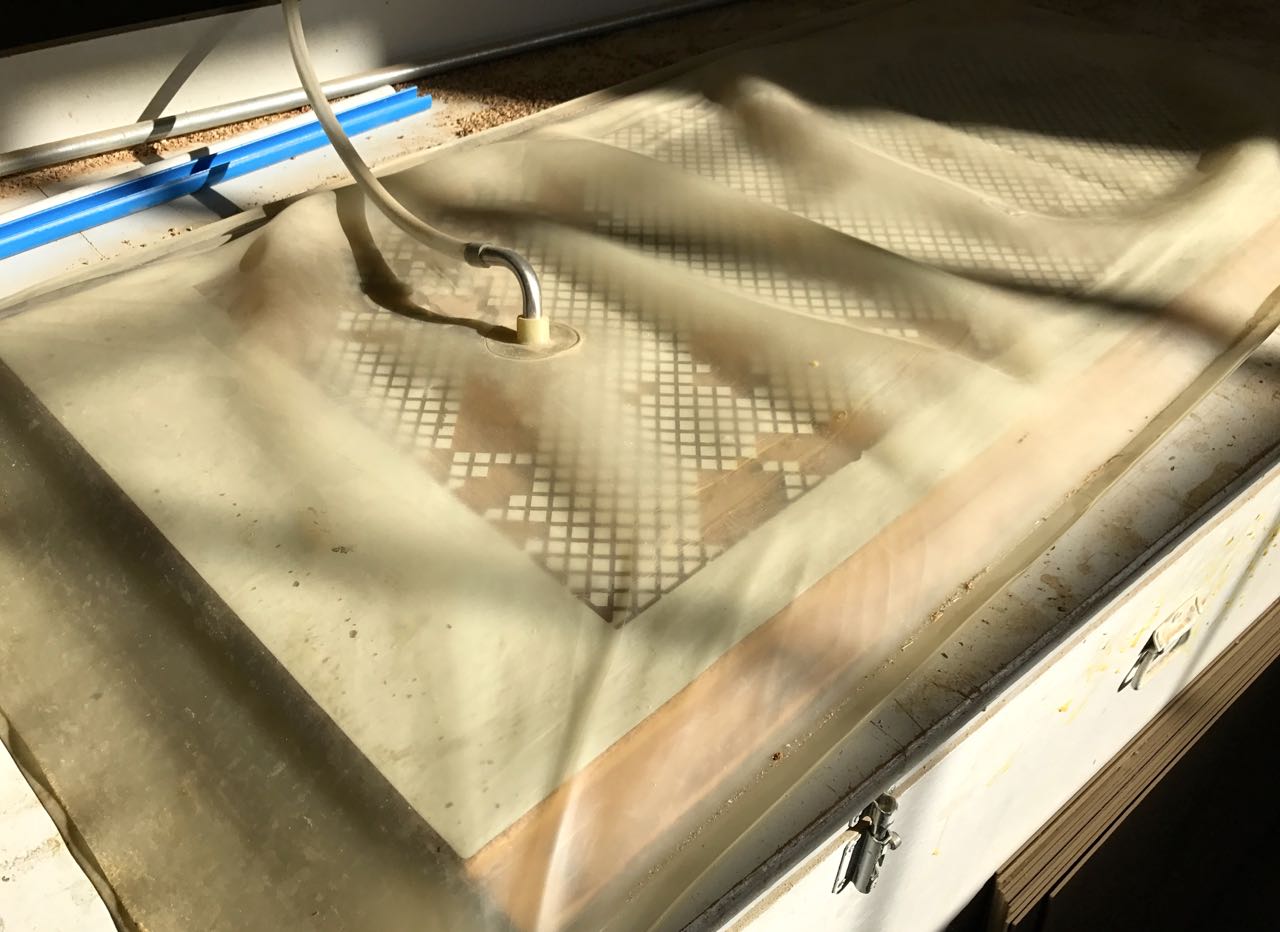

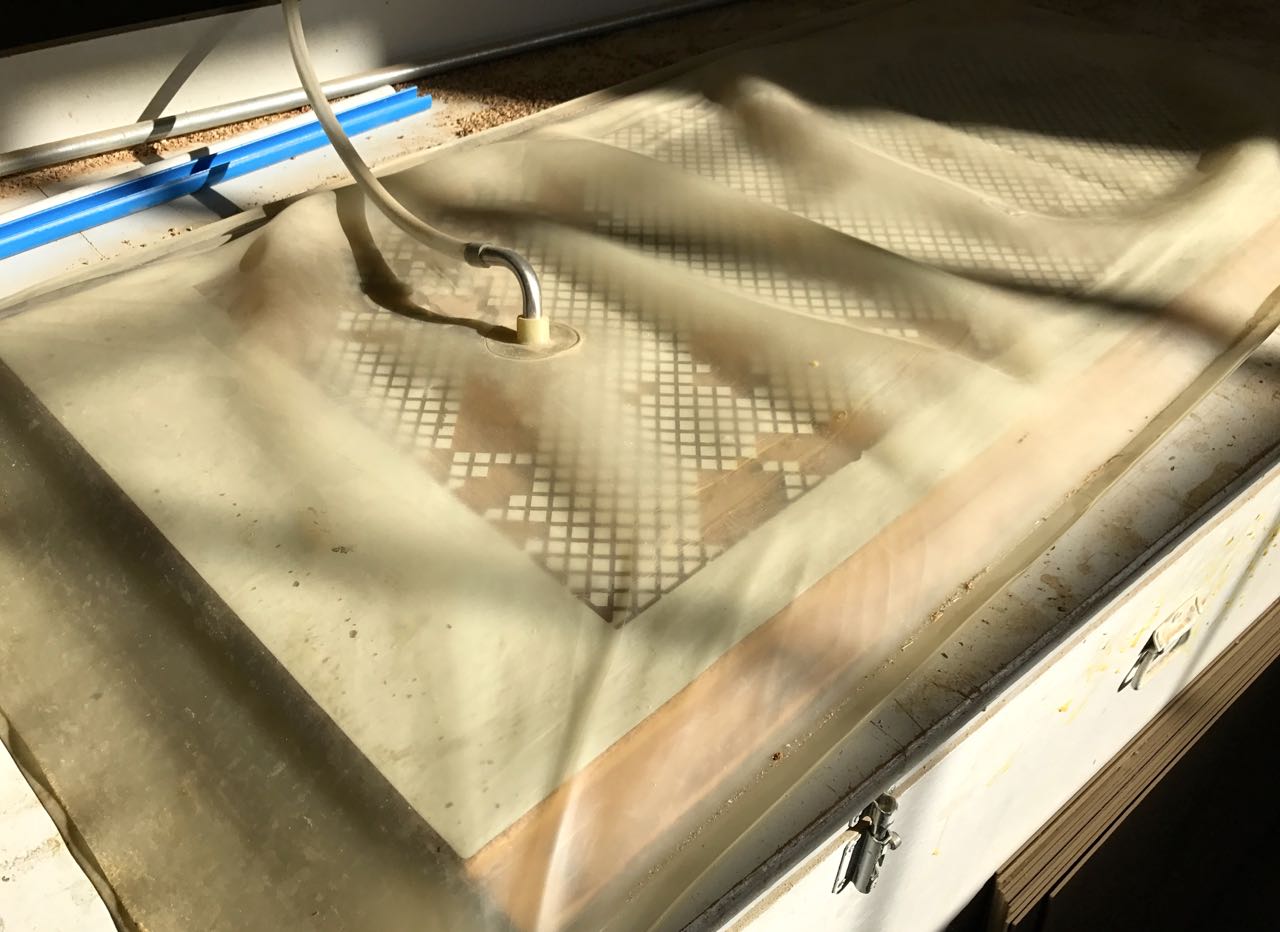

Eine seiner Spezialitäten ist die Ahorn Decke auf Mahagoni Korpus. Der Korpus ist dabei mit "ArmCut" ... also abgeflachter Oberkante versehen und die Ahorn Decke muss diesem Radius folgen. Zu diesem Zweck wird an der Ahorn Decke ein System aus Dehnungsfugen per CNC angebracht um die Wölbung leichter zum machen. An der Stelle die später die Aussenkante des Korpus darstellt, sind die Fugen unterbrochen. Verbunden werden die mit Kleber und Druck. Dafür kommt der Korpus in einen Unterdruck-Sack, der für +/- 15 Minuten Druck ausübt. Viel Druck !!!

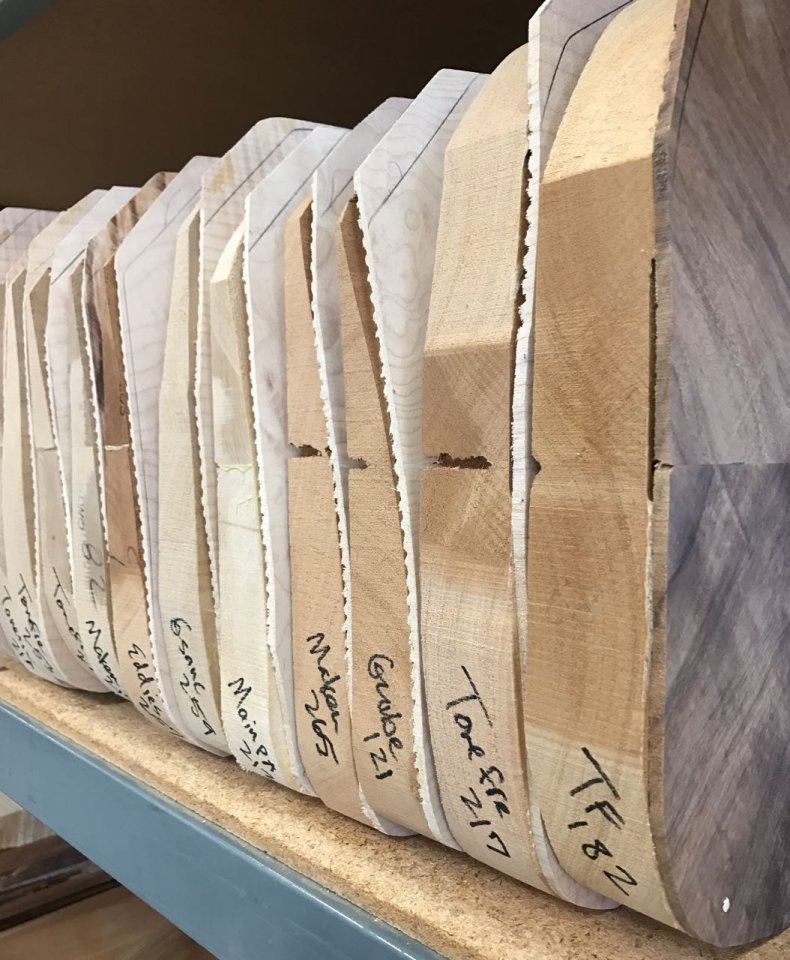

An der Stelle wollte ich noch einfügen, dass Hals und Korpus ihre Karriere zu unterschiedlichen Zeiten beginnen. Hälse werden ein wenig auf Vorrat gebaut, denn man mag Ihnen mit möglichst vielen kleinen Bearbeitungsschritten die gewünschte Form geben. Gerade ein so langes Werkstück arbeitet immer nach einem Schnitt und richtet sich neu aus. All dies soll bereits bei Tom Anderson im Arbeitsprozess passieren, damit der Hals stabile Zugverhältnisse erreicht hat, wenn es zum Kunden geht. In der Regel hat der Hals also 1 Monat Vorsprung vor dem Korpus.

In den Abläufen mit den Händler ist er so organisiert, dass diese ihm eine Anzahl und Verteil Meldung für das Folgejahr reingeben und daraufhin einen Slot zugewiesen bekommen. Sie dürfen mit der Spezifikation aber warten, bis ca. 3 Monate vor Lieferung. Damit behält der Händler die Option auf seine Verkäufe zu reagieren.

Zurück in die Produktion:

Dieser Korpus hat schon ein paar weitere Schritte gesehen und es geht dann langsam an das Schleifen der finalen Konturen und der Übergänge zwischen Decke und Zarge. Danach/Währenddessen wird auch Farbe einmassiert und es werden die Strukturen der Decke herausgearbeitet. Dann geschliffen und für die Lackierung vorbereitet. Lackiert wird mit Poly, was Tom durch die ultra dünne Schicht mit der sie arbeiten nicht als Nachteil betrachtet. P.S. Taylor hat gerade die Dicke noch weiter reduzieren können (0.3) ... so dünn schaut Tom es nicht. .. Der Lack wird dann - hier wurde mit Taylor gemeinsam entwickelt - durch eine UV Behandlung ausgehärtet und ist sofort nach dem Prozess resistent gegen Kratzer.

Kurz nach der UV Behandlung sieht der Lack dann ohne Nachbearbeitung bereits so aus ...

Die PU und E-Fächer werden zum Lackieren ausgepolstert. Später kommt dort Abschirmlack hinein. Hier eine Reihe Gitarren die Polierpaste drauf haben und auf den Poliervorgang warten ...

Unsere Hälse sollten dann auch soweit sein. An Griffbrettern hat man verschiedene Optionen, ausserhalb der USA derzeit jedoch noch kein Rosewood. Man arbeitet aber mit Fish and Wildlife an den CITES Abläufen. Ahorn wird auch immer als Griffbrett aufgebracht, denn man legt den Halsspannstab von vorne ein. So hat man auch keinen Skunk Stripe. Als Radius des Griffbrettes hat Tom ein Compound von 12 - 14 am Start. Auf der Halsrückseite hat man dahingegen deutlich mehr Optionen die man auf seiner Webseite beschrieben findet. Sehr angenehm war alles was ich in der Hand hatte. Für mich bleibt bei allen eine spürbare Kurve über.

Und ein Logo haben sie jetzt auch ...

Der Body kommt langsam auf Hochglanz ...

Irgendwas fehlt  ... Moment, vielleicht geht uns ja ein Licht auf ...

... Moment, vielleicht geht uns ja ein Licht auf ...

... ach ja, PickUps und Elektronik sollten wir bei einer E-Gitarre vielleicht noch einbauen. Der geneigte Leser wird an der Stelle kurz überlegen ... und mit dem Schluss: "Wir sind ja in Kalifornien .." feststellen, dass man auch bei Tom Anderson die PickUp selbst wickelt. 80 Derivate bauen sie in verschiedenen Stärken und Ausrichtung. Allen gemeinsam ist das Wachsbad.

... und mit dem Schluss: "Wir sind ja in Kalifornien .." feststellen, dass man auch bei Tom Anderson die PickUp selbst wickelt. 80 Derivate bauen sie in verschiedenen Stärken und Ausrichtung. Allen gemeinsam ist das Wachsbad.

Und sofern Alnico im Spiel ist, erhält es an dieser Maschine seine Magnetisierung. Die Stäbe kommen ohne, denn sie wären auf dem Transport gegen Einstreuungen anfällig. Tom hat so ein ähnliches Gerät mit Messsonden in seinem Büro. Dort versucht er Einstrahlung in seine PU zu erfassen und zu minimieren.

Das hier ist die Wickelmaschine bei Tom. Er hat ein paar Modifikationen eingebaut mit denen er sehr genau den Zug, die Geschwindigkeit und die Art des Layerings bestimmen kann. In der Wickeltechnik ist ein nicht unerheblicher Teil des Charakters eines PU verankert.

Und dann werden die einzelnen Brocken von diesen beiden Herren in PickUp's verwandelt und in der Vorratskammer eingelagert. Man beachte die beiden Lavalampen .. muss also gut klingen

Kommen wir zum letzten Stop auf der Tour. Hals trifft Korpus trifft Elektronik, trifft Saiten ... = wird Gitarre. Hier nimmt man sich extra viel Zeit um der Gitarre ein passendes Setup zu verpassen. Nicht ohne Grund, denn jede Tom Anderson Gitarre wird bevor sie auf die Reise gehen darf von Tom Anderson selbst gespielt. Dafür hat er einen extra Raum in dem eine ganze Ladung an verschiedenen Verstärkern zur Verfügung steht. Davon kommen auch immer mehrere zum Einsatz.

Kontakthof ... Nein, keine freie Halswahl bitte den mit der richtigen Nummer ...

bitte den mit der richtigen Nummer ...

Hat der Chef seinen Segen erteilt, kommt die Gitarre in einen Koffer von G and G. Bei denen wollte ich auch noch mal vorbei schauen, denn ihre Koffer snd überall.

Fertige Tom Anderson Gitarren sehen übrigens ungefähr so aus ... und da kann man wirklich schwach werden.

Hier noch ein Bild aus unserem Gespräch, welches mir sehr viel Spaß gemacht hat. dr_rollo hatte ein paar mal von hinten versucht Zeichen zu geben um uns auf die "fortgeschrittene" Zeit aufmerksam zu machen. Es war allerdings wirklich schwierig aus dem Gespräch raus zu kommen.

Und hier zum Schluss noch mal der Rundgang in bewegten Bildern

Gruß

Martin

Bevor wir durch seine Werkstatt ziehen, wollen wir erst mal zurück schauen. Tom Anderson ist zum Zeitpunkt als Fender unter der Regie von CBS genug Luft gelassen hat um Gitarrenbauer und Teile Hersteller an die Oberfläche zu spülen bei Dave Schecter eingestiegen. Die Kunden waren froh für jedes funktionierende Ersatzteil und haben damit Schecter groß gemacht.

Schecter

... ja, da klingelt es vielleicht bei dem einen oder anderen Leser meiner Berichte, denn da haben wir schon mal eine Geschichte - die von Triad-Orbit - begonnen. Ich bitte euch da schnell zum Verständnis mal vorbei zu schauen. Tom Anderson ist aus der Fraktion - kann ich es auseinander nehmen, so werde ich dies tun. So hat er schon in jungen Jahren die Motorren seiner Carrera Bahn Autos flott gemacht, in dem er sie neu gewickelt hat. So ging es mit Dave Schecter anfangs auch im wesentlichen um PickUps. Später lernten sie gemeinsam die Holzverarbeitung - immer noch mit der Produktion von Ersatzteilen im Fokus.

... ja, da klingelt es vielleicht bei dem einen oder anderen Leser meiner Berichte, denn da haben wir schon mal eine Geschichte - die von Triad-Orbit - begonnen. Ich bitte euch da schnell zum Verständnis mal vorbei zu schauen. Tom Anderson ist aus der Fraktion - kann ich es auseinander nehmen, so werde ich dies tun. So hat er schon in jungen Jahren die Motorren seiner Carrera Bahn Autos flott gemacht, in dem er sie neu gewickelt hat. So ging es mit Dave Schecter anfangs auch im wesentlichen um PickUps. Später lernten sie gemeinsam die Holzverarbeitung - immer noch mit der Produktion von Ersatzteilen im Fokus. Nach einer Zeit mit Schecter wurde das Unternehmen in die Fittiche eines Industriekonzerns gegeben. Tom nahm die Veränderung wahr und auf Anregung von Dave Schecter beschloss er seine Geschicke selbst in die Hand zu nehmen. Ausgerichtet auf maximale Qualität und nicht auf maximalen Umsatz befindet er sich noch heute in seiner eigenen Nische. Maximize the Strat, könnte man sie nennen. Im Laufe der Zeit hat er unzählige Änderungen am Grunddesign vorgenommen, ohne jemals das Modulare aufzugeben.

Begeben wir uns also auf einen Exkurs in die Geschichte von Tom Anderson, die typischer im kalifornischen Gitarrenbau nicht sein könnte.

In einem zweiten Schritt wollen wir uns seinem innovativem Denken etwas annähern. Neben der Schiene zu Dave Schecter gibt es auch einen Zweig zu Bob Taylor. Dieser hatte Tom Anderson am Anfang seiner Bemühungen eingeladen um einen Blick auf die Taylor Produktion zu werfen. Tom hat sich das angeschaut, Bob gefragt warum er sich das Leben nicht leichter mache - und nebenbei die präziseren Gitarren produzieren könnte? Bob brach den Termin in El Cajon darauf hin ab und fuhr sofort mit Tom in den Großraum LA um bei Tom in der Werkstatt die erste in der Holzverarbeitung bei Musikinstrumenten eingesetzte CNC Fräse zu bestaunen ... Man traut heute noch dem gleichen Hersteller und während Tom Anderson 2 CNC besitzt, hat Bob Taylor bestimmt 40 Stück an seinen 2 Produktionsstätten. (Allerdings baut Bob mehr Gitarren am Tag, als Tom im Jahr.)

Tom Anderson wollte - und will immer noch - Sachen besser machen als zuvor. Er dreht sich zu gegebener Zeit um und stellt sein Handeln auf den Prüfstand. Die CNC hat für ihn den Vorteil der Präzision und der Schnelligkeit. Zusätzlich kann sie Winkel und Formen, die mit der Oberfräse nicht möglich sind. Sie macht dies jedoch nicht "einfach so" und Tom sagt, dass er sehr dankbar über alle seine gemachten Erfahrungen mit der Fräse ist, die ihm geholfen hat der CNC den Trick so beizubringen, dass es gut für die Qualität und das Holz ist. So geht er in seinen Programmierungen teilweise den längeren Weg, nur um von der "richtigen Seite" in das Werkstück einzutauchen.

Mit der CNC ist auch seine besondere Halstasche möglich geworden. Diese besteht aus schrägen Flächen die den Hals so in seiner Bewegung begrenzen, dass er einfach fest sitzt. Nebenbei gibt es deutlich mehr Kontaktfläche, was der Schwingungsübertragung sehr zuträglich ist.

Mehr über die Innovationen könnt ihr in dem Video erfahren ... allerdings bleiben viele kleine Verbesserungen verschwiegen. Auf meine Frage nach: "Welche Änderung hat es gebracht ..." sagte er ... "Darf ich mit einer Liste antworten ...?" Es passiert in den vielen Bauteilen zu viel Interaktion um es auf 1 Ding zu reduzieren.

Und nun begeben wir uns auf die Tour durch seine Werkstatt. 17 - 20 Gitarren bauen sie pro Woche. Ich denke das Gebäude in welches sie gezogen sind, würde mehr hergeben - wenn sie es denn wollen würden und die Leute dafür finden.

Hälse baut er auch mal aus Mahagoni, im wesentlichen ist es aber Ahorn. Diesen hat er in 3 Grundfarben. White, Caramel, Chocolatte ..

Dies die Basis für White und Caramel ... Die sind "geröstet" und daher leicht unterschiedlich im Ton.

Im Holzlager geht es los mit Planken, die Tom bei Großhändler kauft zu denen er seit Jahren eine gute Beziehung hat. Durch seinen Bedarf hat er Zugang auch zu kleineren Chargen der hohen Qualitätsstufen und macht an der Stelle auch keine Abstriche. Hier liegt +/- 1 Jahr Vorrat. Das Gebäude ist klimatechnisch auf die entsprechende Luftfeuchtigkeit ausgerichtet.

Eine seiner Spezialitäten ist die Ahorn Decke auf Mahagoni Korpus. Der Korpus ist dabei mit "ArmCut" ... also abgeflachter Oberkante versehen und die Ahorn Decke muss diesem Radius folgen. Zu diesem Zweck wird an der Ahorn Decke ein System aus Dehnungsfugen per CNC angebracht um die Wölbung leichter zum machen. An der Stelle die später die Aussenkante des Korpus darstellt, sind die Fugen unterbrochen. Verbunden werden die mit Kleber und Druck. Dafür kommt der Korpus in einen Unterdruck-Sack, der für +/- 15 Minuten Druck ausübt. Viel Druck !!!

An der Stelle wollte ich noch einfügen, dass Hals und Korpus ihre Karriere zu unterschiedlichen Zeiten beginnen. Hälse werden ein wenig auf Vorrat gebaut, denn man mag Ihnen mit möglichst vielen kleinen Bearbeitungsschritten die gewünschte Form geben. Gerade ein so langes Werkstück arbeitet immer nach einem Schnitt und richtet sich neu aus. All dies soll bereits bei Tom Anderson im Arbeitsprozess passieren, damit der Hals stabile Zugverhältnisse erreicht hat, wenn es zum Kunden geht. In der Regel hat der Hals also 1 Monat Vorsprung vor dem Korpus.

In den Abläufen mit den Händler ist er so organisiert, dass diese ihm eine Anzahl und Verteil Meldung für das Folgejahr reingeben und daraufhin einen Slot zugewiesen bekommen. Sie dürfen mit der Spezifikation aber warten, bis ca. 3 Monate vor Lieferung. Damit behält der Händler die Option auf seine Verkäufe zu reagieren.

Zurück in die Produktion:

Dieser Korpus hat schon ein paar weitere Schritte gesehen und es geht dann langsam an das Schleifen der finalen Konturen und der Übergänge zwischen Decke und Zarge. Danach/Währenddessen wird auch Farbe einmassiert und es werden die Strukturen der Decke herausgearbeitet. Dann geschliffen und für die Lackierung vorbereitet. Lackiert wird mit Poly, was Tom durch die ultra dünne Schicht mit der sie arbeiten nicht als Nachteil betrachtet. P.S. Taylor hat gerade die Dicke noch weiter reduzieren können (0.3) ... so dünn schaut Tom es nicht. .. Der Lack wird dann - hier wurde mit Taylor gemeinsam entwickelt - durch eine UV Behandlung ausgehärtet und ist sofort nach dem Prozess resistent gegen Kratzer.

Kurz nach der UV Behandlung sieht der Lack dann ohne Nachbearbeitung bereits so aus ...

Die PU und E-Fächer werden zum Lackieren ausgepolstert. Später kommt dort Abschirmlack hinein. Hier eine Reihe Gitarren die Polierpaste drauf haben und auf den Poliervorgang warten ...

Unsere Hälse sollten dann auch soweit sein. An Griffbrettern hat man verschiedene Optionen, ausserhalb der USA derzeit jedoch noch kein Rosewood. Man arbeitet aber mit Fish and Wildlife an den CITES Abläufen. Ahorn wird auch immer als Griffbrett aufgebracht, denn man legt den Halsspannstab von vorne ein. So hat man auch keinen Skunk Stripe. Als Radius des Griffbrettes hat Tom ein Compound von 12 - 14 am Start. Auf der Halsrückseite hat man dahingegen deutlich mehr Optionen die man auf seiner Webseite beschrieben findet. Sehr angenehm war alles was ich in der Hand hatte. Für mich bleibt bei allen eine spürbare Kurve über.

Und ein Logo haben sie jetzt auch ...

Der Body kommt langsam auf Hochglanz ...

... Moment, vielleicht geht uns ja ein Licht auf ...

... Moment, vielleicht geht uns ja ein Licht auf ...

... ach ja, PickUps und Elektronik sollten wir bei einer E-Gitarre vielleicht noch einbauen. Der geneigte Leser wird an der Stelle kurz überlegen

... und mit dem Schluss: "Wir sind ja in Kalifornien .." feststellen, dass man auch bei Tom Anderson die PickUp selbst wickelt. 80 Derivate bauen sie in verschiedenen Stärken und Ausrichtung. Allen gemeinsam ist das Wachsbad.

... und mit dem Schluss: "Wir sind ja in Kalifornien .." feststellen, dass man auch bei Tom Anderson die PickUp selbst wickelt. 80 Derivate bauen sie in verschiedenen Stärken und Ausrichtung. Allen gemeinsam ist das Wachsbad.

Und sofern Alnico im Spiel ist, erhält es an dieser Maschine seine Magnetisierung. Die Stäbe kommen ohne, denn sie wären auf dem Transport gegen Einstreuungen anfällig. Tom hat so ein ähnliches Gerät mit Messsonden in seinem Büro. Dort versucht er Einstrahlung in seine PU zu erfassen und zu minimieren.

Das hier ist die Wickelmaschine bei Tom. Er hat ein paar Modifikationen eingebaut mit denen er sehr genau den Zug, die Geschwindigkeit und die Art des Layerings bestimmen kann. In der Wickeltechnik ist ein nicht unerheblicher Teil des Charakters eines PU verankert.

Und dann werden die einzelnen Brocken von diesen beiden Herren in PickUp's verwandelt und in der Vorratskammer eingelagert. Man beachte die beiden Lavalampen .. muss also gut klingen

Kontakthof ... Nein, keine freie Halswahl

Hat der Chef seinen Segen erteilt, kommt die Gitarre in einen Koffer von G and G. Bei denen wollte ich auch noch mal vorbei schauen, denn ihre Koffer snd überall.

Fertige Tom Anderson Gitarren sehen übrigens ungefähr so aus ... und da kann man wirklich schwach werden.

Hier noch ein Bild aus unserem Gespräch, welches mir sehr viel Spaß gemacht hat. dr_rollo hatte ein paar mal von hinten versucht Zeichen zu geben um uns auf die "fortgeschrittene" Zeit aufmerksam zu machen. Es war allerdings wirklich schwierig aus dem Gespräch raus zu kommen.

Und hier zum Schluss noch mal der Rundgang in bewegten Bildern

Gruß

Martin

- Eigenschaft