Uli

Mod Emeritus

Nachdem mir ein Vintage-Bass aus den Endsechzigern zugelaufen ist, für den es nur ein ziemlich vergammelten Stoff-Sack als Behausung gab, beschloß ich, ihm nach der Restauration einen Koffer zu gönnen.

Das ist aber leichter gesagt als getan, denn Shortscale Cases sind an sich schon mal recht selten und teuer, solche für überbreite Hollowbodies aber erst recht. Zwar gibt es für bestimmte Instrumente maßgefertigte Koffer zu entsprechenden Preisen, aber ich wußte weder, ob er da dann tatsächlich auch reinpassen würde, noch wollte ich "Epiphone" oder "Hagstrom" auf dem Koffer stehen haben. Also muß ich wohl wieder mal selbst was passendes anfertigen...

Der Bass mit der Handelsmarke Lion wurde im holländischen Egmond Werk gefertigt, das zeitweise in den Sechzigern den höchsten Produktionsausstoß aller europäischen Instrumentenhersteller hatte. Das meiste wurde zwar nach USA und England exportiert (selbst die Beatles hatten auf Egmond Klampfen angefangen), aber hin und wieder trifft man heute auch hier noch einen solchen Veteranen. Reiner Zufall übrigens, daß auch mein erster Bass ein (ziemlich unterirdischer) Egmond Bass war...

Beim Stöbern in meinem Archiv stieß ich auf einen meinem Fundstück ähnlichen Egmond Bass in einem passenden Koffer, woraufhin ich mir Letzteren sofort als Design-Inspiration auserkoren habe. Insbesondere die unübliche Variante, den Bass schräg einzulegen, finde ich ganz gelungen... nicht zuletzt, weil dann das Zubehörfach nutzbarer wird und zum Öffnen nicht der Bass angehoben werden muß, wie bei den meisten anderen Basskoffern.

Als Material für die Kofferzargen bevorzuge ich Holz, auch wenn es geringfügig teurer sein kann als MDF oder Spanplatte. Holz ist i.a.R. leichter, weil der hohe Leimanteil fehlt, bröselt nicht aus, läßt sich gut verarbeiten und verkleben und vor allem lassen sich beim späteren Beziehen mit Stoff deutlich leichter die Heftklammern eintreiben. Ein Nachteil soll allerdings auch nicht verschwiegen werden: gerade die in Baumärkten mit der größten Angebotspalette vertretenen Bretter stammen von Nadelhölzern, die sich oft verziehen bzw verwinden, insofern ist also eine gewisse Sorgfalt beim Aussuchen ratsam. Für Boden und Decke werde ich 3mm dünnes MDF nehmen, die lasse ich aber erst zuschneiden, wenn ich die endgültigen Maße des Rahmens habe.

Hier im Baumarkt gibt es fertig gehobelte Bretter, die knapp 2cm stark und 10 cm breit sind. Mit denen ermittle ich den Platzbedarf für meinen Bass...

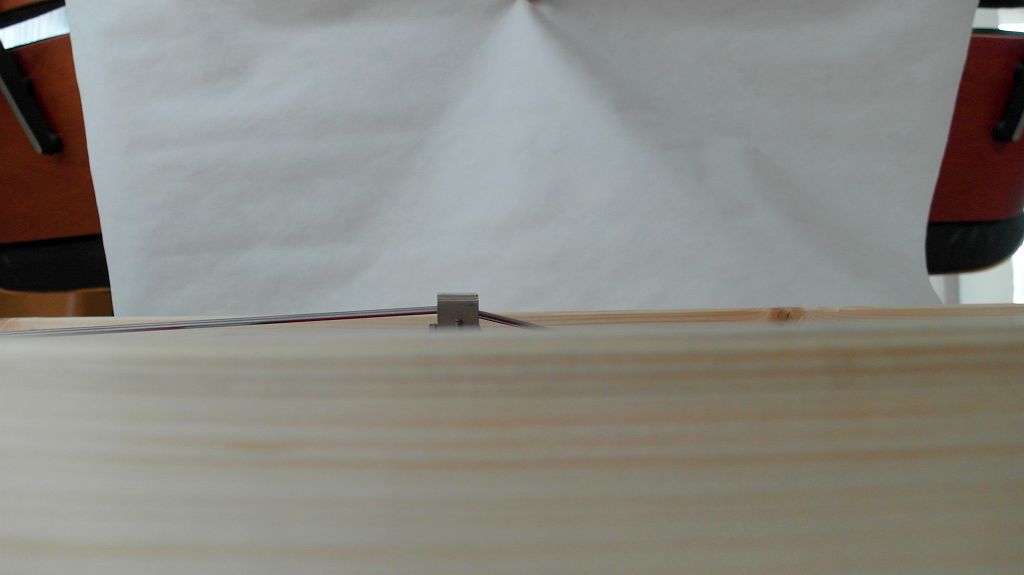

...wobei ich in der Breite recht knapp bemesse (breiter wird ein vielleicht später mal dort wohnender Bass auch kaum sein), in der Länge aber ein paar cm zugebe. Von der Seite betrachtet, läßt sich jetzt bereits erkennen, daß im Deckel auch noch etwas Platz sein muß, denn mit der Polsterung wird die Brücke noch weiter herausragen als jetzt schon.

Für die Deckelzarge werde ich deshalb ein halbes Brett veranschlagen, das also 5cm breit sein wird, denn Boden und Deckel werden ja auch noch ausgepolstert und mit Stoff bezogen. Somit wird der Koffer 15cm tief, was zwar ganz stattlich ist, für einen Hollowbody aber nicht ungewöhnlich.

Der Koffer soll zwar nicht allzu schlampig ausfallen, ich will damit aber auch kein Gesellenstück machen, der Arbeitsaufwand soll sich also in Grenzen halten. Anders als bei anderen Projekten, wie z.B. dem U-Boot Koffer, werde ich den Rahmen hier nicht auf Gehrung schneiden, sondern die Enden der Bretter stumpf verbinden, wie ich es auch vor 12 Jahren schonmal für den Shorty gemacht hatte.

Die Bretter schneide ich also auf 44 bzw 117cm Länge ab, so daß das fertige Case später ca. 15x44x120cm groß sein wird.

Als erstes wird der Rahmen verbunden, damit ich die endgültige Größe der Boden- und Deckenplatte ermitteln kann. Um möglichen Verwindungen bei der Verklebung entgegenzuwirken, muß der Rahmen auf einer optimal ebenen Fläche aushärten, deshalb muß ich vom Fliesenboden auf einen Treppenabsatz umziehen.

Bevor ich Boden und Decke montiere, verbinde ich die Beiden Rahmen provisorisch mit den Scharnieren und den Verschlüssen, so läßt sich später auch die Bearbeitung bzw. Verrundung der Kanten besser bewerkstelligen. Die Scharniere sind Aufstelltypen, die den Deckel in einer geöffneten Position festhalten, damit er nicht komplett nach hinten umklappen kann.

Als Verschlüsse hab ich ein paar Klammern gefunden, die ursprünglich zwar nicht für diese Aufgabe gedacht waren, mir aber unter dem Vintage-Aspekt ganz geeignet erschienen. Im Nachhinein erscheinen sie mir inzwischen zwar etwas zu klotzig, aber jetzt bleibt es so!

Boden- und Deckenplatte sind wie gesagt aus 3mm MDF, was zwar sehr preiswert ist, aber trotzdem recht stabil. Die Verleimung wird durch kleine Nägel gestützt, die eine gleichmäßige Auflage und somit guten Kontakt bei der Verleimung garantieren. Die winzigen Nagelköpfe lassen sich auch so weit in das Material der Faserplatte eintreiben, daß sie später nach einer Lackierung nicht mehr zu sehen sein werden.

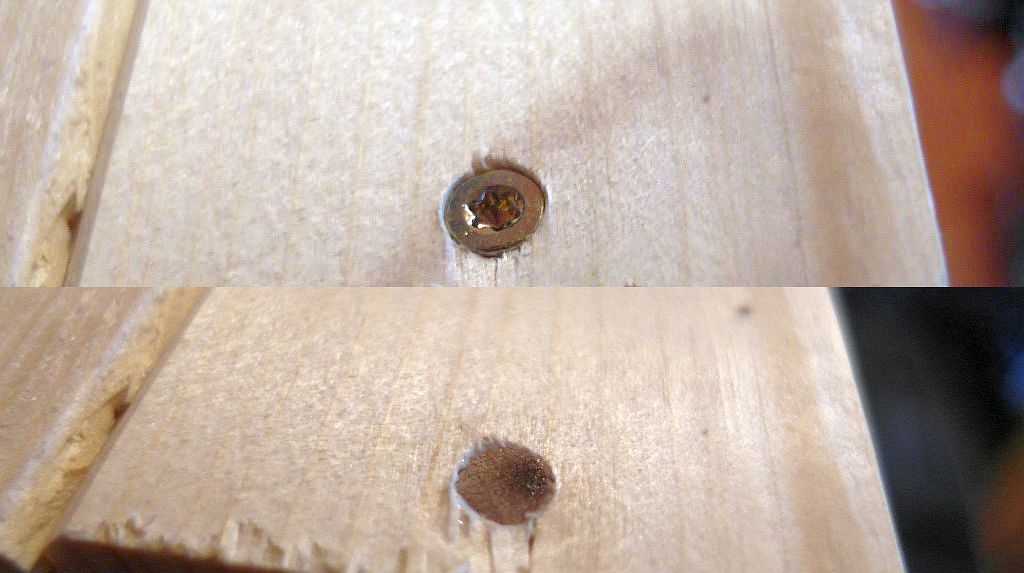

Für die Verleimung habe ich zusätzliche Schrauben verwendet, die ich nach der Aushärtung aber wieder entferne und durch Holzdübel ersetze. Der Grund ist die Erfahrung im Bau von Verstärkern, Boxen und eben Koffern, daß Schraubenköpfe später bei den Schleifarbeiten an den Ecken und Kanten stören, weil sie deutlich härter sind als das Holz und deshalb oft in der verrundeten Holzkante stehen bleiben bzw herausragen. Die Holzdübel lassen sich dagegen mit rund schleifen und das Ergebnis ist deutlich befriedigender.

Nachdem alle Leimfugen ausgehärtet sind, ist das Grundgerüst fertig. Der nächste Schritt wird dann das Schleifen der Kanten sein, was ich aber bei passendem Wetter draußen machen muß. Dann wird das Unterteil ein Stützbrett etwa in der Mitte erhalten und ich überlege mir die Konstruktion des Zubehörfachs. So weit der erste Streich.

Das ist aber leichter gesagt als getan, denn Shortscale Cases sind an sich schon mal recht selten und teuer, solche für überbreite Hollowbodies aber erst recht. Zwar gibt es für bestimmte Instrumente maßgefertigte Koffer zu entsprechenden Preisen, aber ich wußte weder, ob er da dann tatsächlich auch reinpassen würde, noch wollte ich "Epiphone" oder "Hagstrom" auf dem Koffer stehen haben. Also muß ich wohl wieder mal selbst was passendes anfertigen...

Der Bass mit der Handelsmarke Lion wurde im holländischen Egmond Werk gefertigt, das zeitweise in den Sechzigern den höchsten Produktionsausstoß aller europäischen Instrumentenhersteller hatte. Das meiste wurde zwar nach USA und England exportiert (selbst die Beatles hatten auf Egmond Klampfen angefangen), aber hin und wieder trifft man heute auch hier noch einen solchen Veteranen. Reiner Zufall übrigens, daß auch mein erster Bass ein (ziemlich unterirdischer) Egmond Bass war...

Beim Stöbern in meinem Archiv stieß ich auf einen meinem Fundstück ähnlichen Egmond Bass in einem passenden Koffer, woraufhin ich mir Letzteren sofort als Design-Inspiration auserkoren habe. Insbesondere die unübliche Variante, den Bass schräg einzulegen, finde ich ganz gelungen... nicht zuletzt, weil dann das Zubehörfach nutzbarer wird und zum Öffnen nicht der Bass angehoben werden muß, wie bei den meisten anderen Basskoffern.

Als Material für die Kofferzargen bevorzuge ich Holz, auch wenn es geringfügig teurer sein kann als MDF oder Spanplatte. Holz ist i.a.R. leichter, weil der hohe Leimanteil fehlt, bröselt nicht aus, läßt sich gut verarbeiten und verkleben und vor allem lassen sich beim späteren Beziehen mit Stoff deutlich leichter die Heftklammern eintreiben. Ein Nachteil soll allerdings auch nicht verschwiegen werden: gerade die in Baumärkten mit der größten Angebotspalette vertretenen Bretter stammen von Nadelhölzern, die sich oft verziehen bzw verwinden, insofern ist also eine gewisse Sorgfalt beim Aussuchen ratsam. Für Boden und Decke werde ich 3mm dünnes MDF nehmen, die lasse ich aber erst zuschneiden, wenn ich die endgültigen Maße des Rahmens habe.

Hier im Baumarkt gibt es fertig gehobelte Bretter, die knapp 2cm stark und 10 cm breit sind. Mit denen ermittle ich den Platzbedarf für meinen Bass...

...wobei ich in der Breite recht knapp bemesse (breiter wird ein vielleicht später mal dort wohnender Bass auch kaum sein), in der Länge aber ein paar cm zugebe. Von der Seite betrachtet, läßt sich jetzt bereits erkennen, daß im Deckel auch noch etwas Platz sein muß, denn mit der Polsterung wird die Brücke noch weiter herausragen als jetzt schon.

Für die Deckelzarge werde ich deshalb ein halbes Brett veranschlagen, das also 5cm breit sein wird, denn Boden und Deckel werden ja auch noch ausgepolstert und mit Stoff bezogen. Somit wird der Koffer 15cm tief, was zwar ganz stattlich ist, für einen Hollowbody aber nicht ungewöhnlich.

Der Koffer soll zwar nicht allzu schlampig ausfallen, ich will damit aber auch kein Gesellenstück machen, der Arbeitsaufwand soll sich also in Grenzen halten. Anders als bei anderen Projekten, wie z.B. dem U-Boot Koffer, werde ich den Rahmen hier nicht auf Gehrung schneiden, sondern die Enden der Bretter stumpf verbinden, wie ich es auch vor 12 Jahren schonmal für den Shorty gemacht hatte.

Die Bretter schneide ich also auf 44 bzw 117cm Länge ab, so daß das fertige Case später ca. 15x44x120cm groß sein wird.

Als erstes wird der Rahmen verbunden, damit ich die endgültige Größe der Boden- und Deckenplatte ermitteln kann. Um möglichen Verwindungen bei der Verklebung entgegenzuwirken, muß der Rahmen auf einer optimal ebenen Fläche aushärten, deshalb muß ich vom Fliesenboden auf einen Treppenabsatz umziehen.

Bevor ich Boden und Decke montiere, verbinde ich die Beiden Rahmen provisorisch mit den Scharnieren und den Verschlüssen, so läßt sich später auch die Bearbeitung bzw. Verrundung der Kanten besser bewerkstelligen. Die Scharniere sind Aufstelltypen, die den Deckel in einer geöffneten Position festhalten, damit er nicht komplett nach hinten umklappen kann.

Als Verschlüsse hab ich ein paar Klammern gefunden, die ursprünglich zwar nicht für diese Aufgabe gedacht waren, mir aber unter dem Vintage-Aspekt ganz geeignet erschienen. Im Nachhinein erscheinen sie mir inzwischen zwar etwas zu klotzig, aber jetzt bleibt es so!

Boden- und Deckenplatte sind wie gesagt aus 3mm MDF, was zwar sehr preiswert ist, aber trotzdem recht stabil. Die Verleimung wird durch kleine Nägel gestützt, die eine gleichmäßige Auflage und somit guten Kontakt bei der Verleimung garantieren. Die winzigen Nagelköpfe lassen sich auch so weit in das Material der Faserplatte eintreiben, daß sie später nach einer Lackierung nicht mehr zu sehen sein werden.

Für die Verleimung habe ich zusätzliche Schrauben verwendet, die ich nach der Aushärtung aber wieder entferne und durch Holzdübel ersetze. Der Grund ist die Erfahrung im Bau von Verstärkern, Boxen und eben Koffern, daß Schraubenköpfe später bei den Schleifarbeiten an den Ecken und Kanten stören, weil sie deutlich härter sind als das Holz und deshalb oft in der verrundeten Holzkante stehen bleiben bzw herausragen. Die Holzdübel lassen sich dagegen mit rund schleifen und das Ergebnis ist deutlich befriedigender.

Nachdem alle Leimfugen ausgehärtet sind, ist das Grundgerüst fertig. Der nächste Schritt wird dann das Schleifen der Kanten sein, was ich aber bei passendem Wetter draußen machen muß. Dann wird das Unterteil ein Stützbrett etwa in der Mitte erhalten und ich überlege mir die Konstruktion des Zubehörfachs. So weit der erste Streich.

Der Riesenkoffer ist sicherlich aus Sperrholz, allerdings sind dort innen entlang der Kanten noch so Viertelstab-Leisten einverleimt – zum einen zur Verstärkung, aber auch zur Verrundung der Kanten. Bei meinem selbstgebauten Koffer habe ich darauf verzichtet und stattdessen für rund herum ein ziemlich starkes / dickes Sperrholz verwendet: Birke, 9 mm. Für oben und unten Buche 6 mm, glaube ich.

Der Riesenkoffer ist sicherlich aus Sperrholz, allerdings sind dort innen entlang der Kanten noch so Viertelstab-Leisten einverleimt – zum einen zur Verstärkung, aber auch zur Verrundung der Kanten. Bei meinem selbstgebauten Koffer habe ich darauf verzichtet und stattdessen für rund herum ein ziemlich starkes / dickes Sperrholz verwendet: Birke, 9 mm. Für oben und unten Buche 6 mm, glaube ich.