hack_meck

Lounge .&. Backstage

J.Rockett Audio Design

Im Großraum Los Angeles gibt es ja nicht nur die NAMM, sondern auch eine extrem hohe Dichte an Musikinstrumente herstellenden Firmen. Daher ist ein NAMM Trip auch immer willkommener Anlass, um mal an der Stelle hinter die Kulissen zu schauen. J.Rockett Audio Design gibt es seit 2006. Auf dem Weg ins Industriegebiet von Santa Ana (ein Stadtteil neben Anaheim - also dem NAMM Standort) bin ich an diesem Dinosaurier vorbei gekommen ... und dachte ... Rocket?

Ihre Produktion befindet sich in einer der für die USA typischen Gebäudekomplexe. Ein Parkplatz in der Mitte und jeweils 100 m ebenerdige Hallen rechts und links, die in mehrere Segmente aufgeteilt sind. Auch G&L residiert in so einem Komplex und Music Man war nebenan, bevor sie Richtung San Luis Obispo gezogen sind.

Bei J.Rockett sind zwei Musikbegeisterte auf ihrer Suche nach dem richtigen Sound am Crossroads abgebogen und haben angefangen ihre eigenen Produkte zu entwerfen. Sowohl Chris Van Tassel, als auch der Namensgeber Jay Rockett waren in der Session-Musikszene fest verankert. Während des Rundgangs erzählte Jay, dass er Kontakt zu einem "Tweaker" bekam, der ihm den ein oder anderen Trick bei der Beeinflussung des Tons per Bauteil und Signalfluss Auswahl beibrachte. Mit einem Background in Recording und den Kontakten zu praktizierenden Musikern, haben sie sich ran getastet und bauen ihre Pedale komplett in den USA.

Links im Bild Jay, rechts Chris ...

Eines ihrer Markenzeichen ist das schwere und robuste Gehäuse (die meisten Pedale haben so +/- 500g) sowie ihr ohne Lötarbeiten zu ersetzender Fussschalter - der #1 Defekt auf Tour. Apropos Tour - auf der war ich nicht ganz alleine unterwegs. Es wird also sicher auch aus anderen Quellen Informationen geben, die meinen Input ergänzen.

Und während einige Marken ja mit Gesichtern verbunden sind (Mike Matthews von Electro Harmonix oder Josh Scott von JHS - The JHS Show bei YouTube), hat sich Jay Rockett immer ein wenig hinter seinem Hut versteckt. Er muss sich also erst noch ein wenig in die Rolle des sichtbaren Frontman einfinden - und das macht er aus meiner Sicht sehr sympathisch und gut.

Entworfen werden die Pedale im musikalischen Epizentrum Nashville. Dort können die Prototypen ausgiebig von hervorragenden Musikern getestet werden und sobald dann eine Idee steht (derzeit haben sie 19 Produkte in der Pipeline und wollen ca. 4 pro Jahr vorstellen), wird eine Kleinauflage Platinen hergestellt (10) und mit vorbereiteten Teile Kits an die Produktion in LA übergeben. Dort werden sie dann zuerst manuell aufgebaut ...

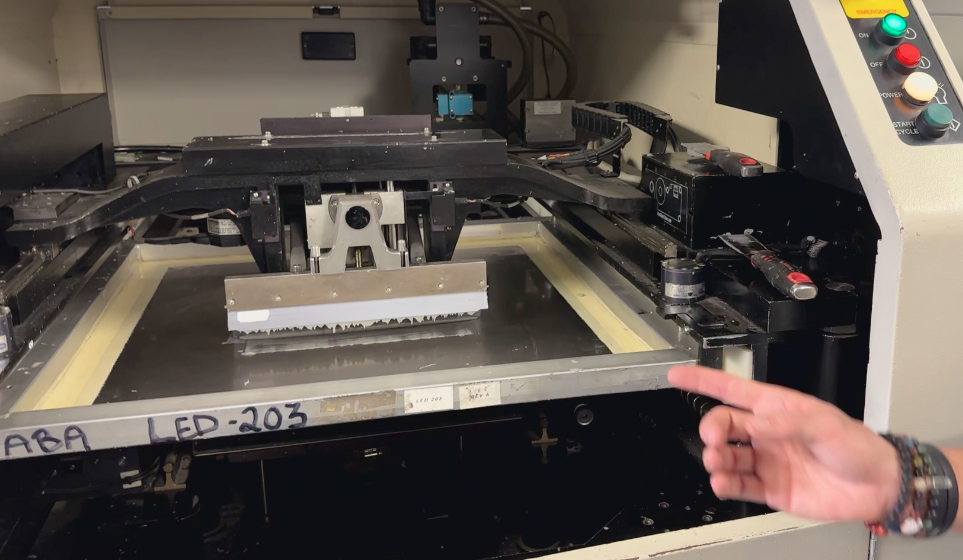

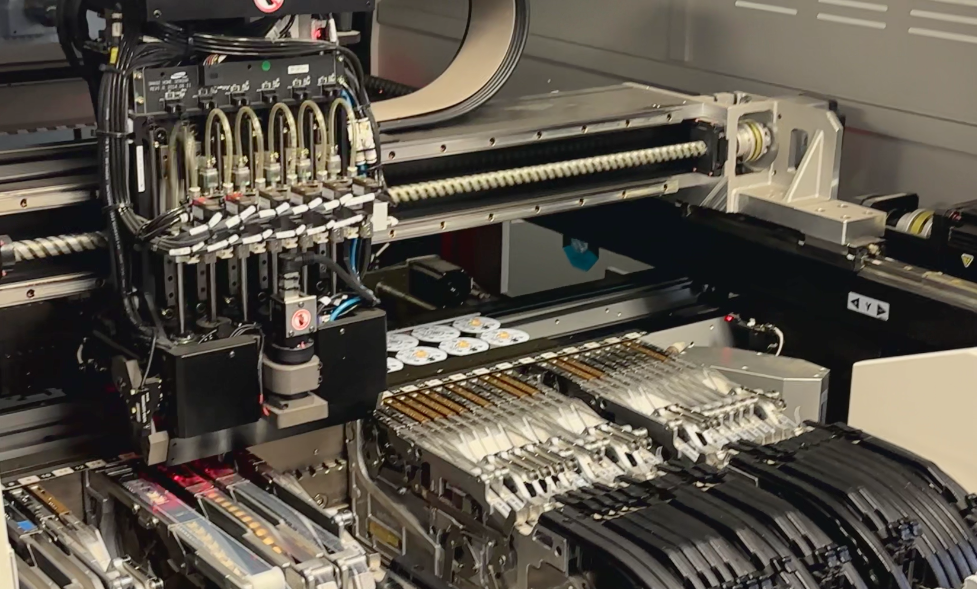

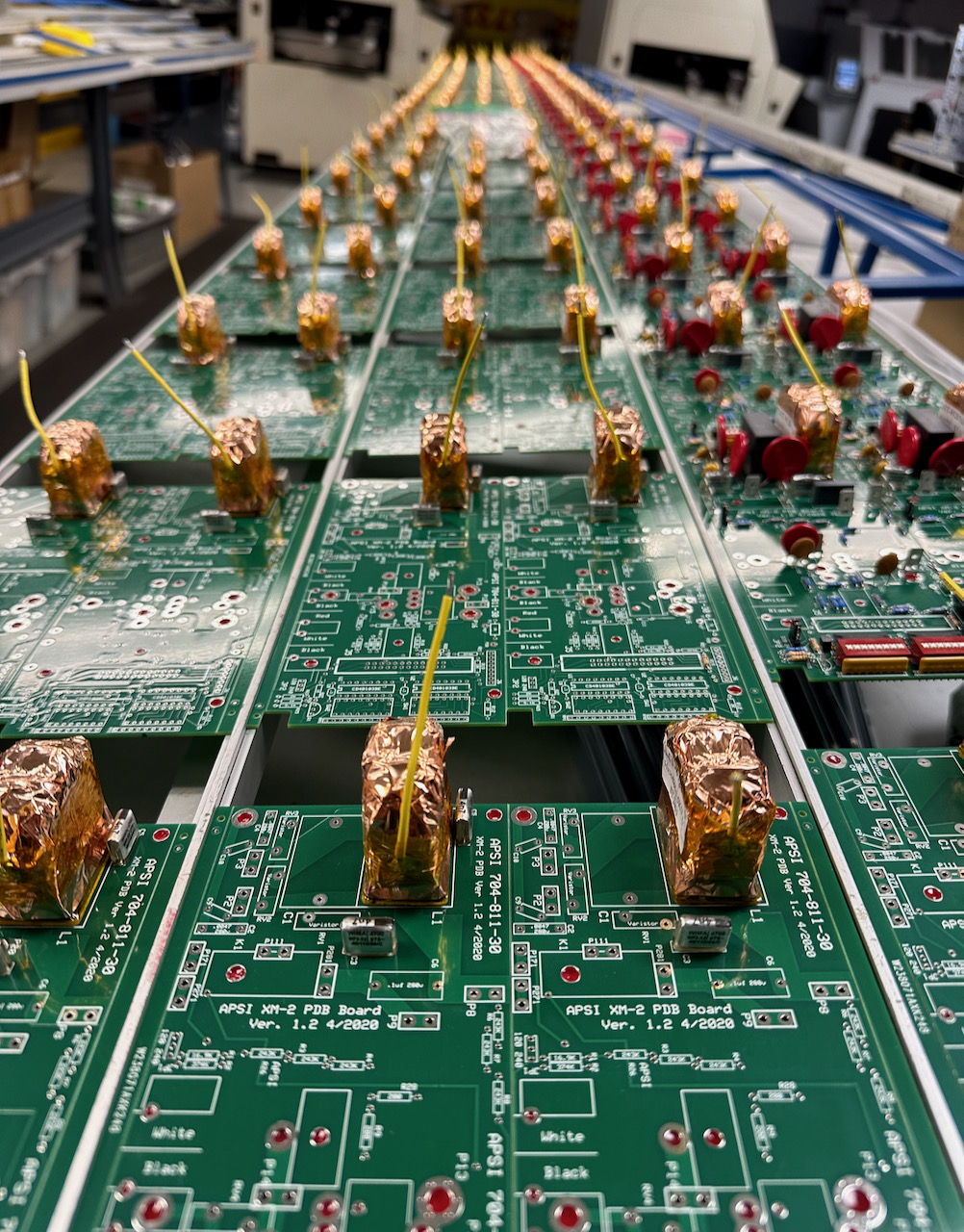

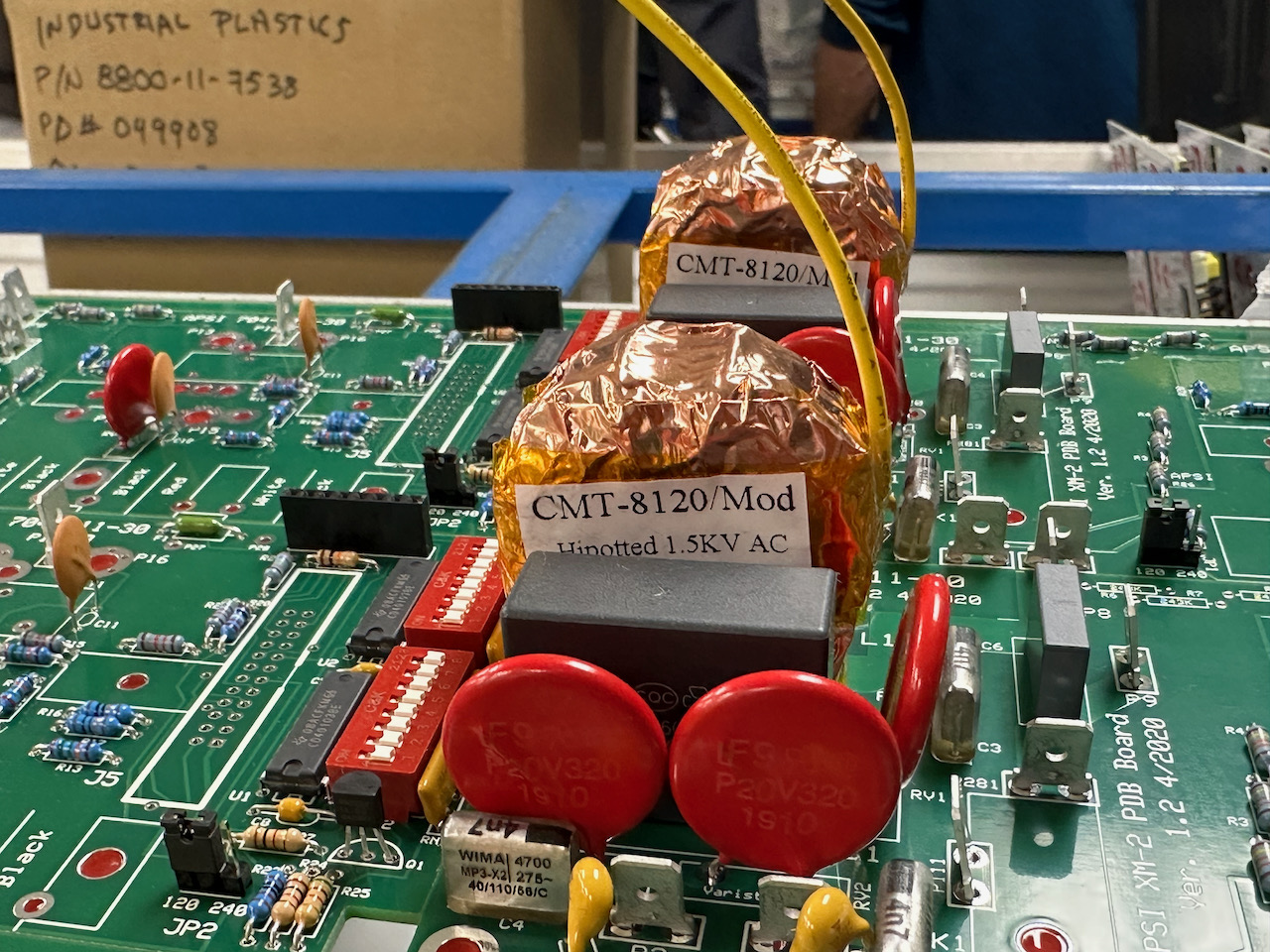

Die Produktion vor Ort wird von einem Fachmann betreut, der die Abläufe festlegt. Im Prinzip besteht jedes Pedal aus Komponenten die auf der Platine angebracht werden, welche die "eigene Beine" besitzen und durchgesteckt werden sowie einer kleinen Menge Verbindungen via Kabel, die eingelötet werden. Z.B. zu Anschlussbuchsen oder zum Stecker der Batterie. Sowohl die "auf", als auch die "durchgesteckten" Bauteile werden per Wellenlöten (Wave Soldering) mit der Leiterbahn verbunden. Für viele der kleinen Bauteile haben sie eine Bestückungsmaschine, die von der Rollenware (Thomas Blug nennt sie "Chicken Food") auf das Board gesetzt werden und in einer ersten Runde verlötet werden. Größere durchgesteckte Bauteile werden dann von Hand bestückt und dafür haben sie größere "Tische" in der Halle stehen, auf denen bis zu 500 Platinen Platz finden. P.S. in mehreren Nummern größer konnten wir das bei QSC sehen, die in mehreren Schritten ganze "Städte" auf ihren Platinen aufbauen.

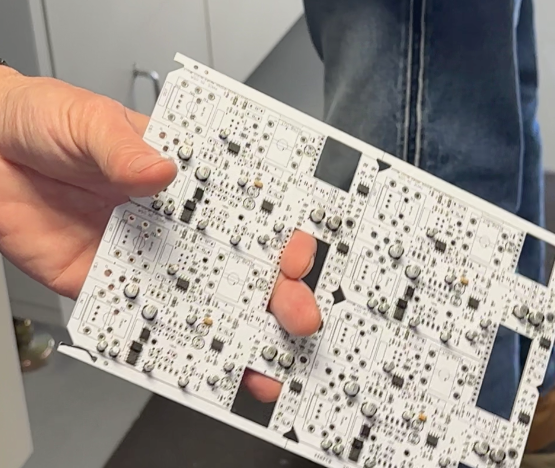

Eine Ladung Platinen bevor es losgeht ... Für den Arbeitsablauf gibt es mehrere Formate, aus denen jeweils mehrere Pedale der gleichen Baureihe entstehen. Getrennt werden sie aber erst, wenn die Bauteile aufgesetzt sind. So passen sie deutlich besser auf die Tische und statt 10 einzelne Platinen in die Hand zu nehmen, nimmt man lieber gleich den ganzen Häuserblock.

Nach der Bestückungsmaschine und der ersten Runde Wave Soldering sieht die Platine dann ungefähr so aus. (Nein, sie wird nicht weiß - das ist ein anderes Produkt

Hier ein Bild Bestückungsmaschine. Mann kann am unteren Rand gut die Rollen mit Bauteilen erkennen, die gegriffen und platziert werden. Sie bleiben an Ort und stelle, weil im Vorfeld das Flussmittel aufgebracht wurde. Das hält wohl nur an Kupfer - also an den gewollten Verbindungsstellen.

Im nächsten Schritt kommen dann die durchgesteckten Elemente, die auf den großen Tischen von Hand bestückt werden. Auch diese wandern dann durch einen Wave Soldering Vorgang. Das typische "Betriebsgeheimnis" an der Stelle ist nicht das "wie man es macht", sondern bei welcher Temperatur man es macht. Dazu muss man alle seine Bauteile und ihre Spezifikationen genau kennen, denn wie sagte Jay so schön. Bei Audio Produkten hat ein gekilltes Bauteil ziemlich gemeine Auswirkungen.

Zum Schluss dann alles was mit Kabeln befestigt wird. Und danach geht es eine Tür weiter - wie erwähnt, haben die Gebäude immer mehrere Segmente - um dort zusammengebaut zu werden.

Jay hat dann ein Pedal für uns fertig aufgebaut - unter den wachsamen Augen seines Workshop-Leiters - und musste an ein paar Stellen eingefangen werden. Wenn man auf die Homepage schaut, dann gönnt man sich z.B. ganz unterschiedliche Regler-Kappen und Layouts. Im Prinzip ist jedes Produkt ein Unikat und das ist auch sicheres Zeichen dafür, dass man vom Volumen das man herstellt irgendwo auf dem Sprung zwischen "Kleinserie mit Industrietouch in der Herstellung" und "Fabrikation" ist.

Da sie auf ihre Lackierungen und Oberflächen recht stolz sind, werden die Pedale, bevor sie in die Kiste kommen, noch in Folie eingepackt. Dann geht es in die Kiste und ins Ausgangslager. Erstaunlicherweise waren dort tatsächlich Pedale gelagert, aber es war früh am Tag und UPS und Co. noch auf der Anreise. Leider lag kein BlueNote parat, denn dieses wurde mir im Interview als Einstieg in die J.Rockett Welt empfohlen.

Yeah!!! Der Teil Produktion ist jetzt erledigt.

Was gibt es noch zu sagen?

a) es folgt ein Video aus der Produktion ...

b) Wo will J.Rockett hin ...

Machen wir erst mal den Rundgang, der im englischen Originalkommentar von Jay auch einiges enthält, was ich hier noch mal als Beschreibung im deutschen Text formuliert habe.

View: https://youtu.be/FObDPcaWiec

Und wohin will J.Rockett? Es folgte ein ausgiebiges Gespräch mit Chris und Jay, das sich zu einem Ausflug in unsere Wahrnehmung von Musik entwickelte. The "Joy of Analog" und einer Musik, die im Zweifel nicht genau jeden Beat analytisch trifft. Es geht auch um einen kleinen internen Contest, denn sie beim Summit am Stand hatten. Es geht um die Frage, ob/wie digital für sie ein Thema wird und die Frage wo digital hinten/vorne liegt. Ein Beispiel wo sie analog ziemlich am Schwitzen waren ist das Tap-Tempo ihres Clockwork Pedals. Und irgendwie ist ihre Faceplate wirklich bezeichnend und cool.

Auch Andy Ferris (YouTube) war ja bei der Tour dabei. Auch er hatte ein Interview geführt und wahrscheinlich die etwas traditionelleren Themen abgearbeitet, die demnächst bei YouTube bereit stehen sollten.

Nach dem ganzen Stress

Das Interview:

View: https://youtu.be/6FTuklVqQ80

Apropos Nebenfach ... Auf ihrer Webseite https://rockettpedals.com/ ist die Juice Bar aufgetaucht. Die Kiste halte ich für sehr spannend, denn sie dient als Verteilerstation für alle möglichen Stromquellen die so am Start sind. 5 V PowerBank, Wandnetzteil mit 9 Volt, iPhone Ladegerät. Ausserdem gibt es ein Anzeigesystem, welches die "Auslastung" der Stromquelle anzeigt. Werden nicht genug mA's geliefert, schleichen sich gerne mal Nebengeräusche ein.

Bei Facebook ist grade eine Power-Strat Thema, die unter dem J.Rockett Label entstanden ist. Hier geht es zum Kanal https://www.facebook.com/JRockettAudio

P.S. Ich zitiere mich selten, bevor ich einen Beitrag überhaupt Online stelle.

Leider lag kein BlueNote parat,

Aber während ich hier den Tag an meinen Videoschnitten und dem Beipackzettel geschraubt habe, wurde im Lager vom Vertrieb ein BlueNote gefunden. Es folgt also dann demnächst die Auswertung des Beratungsprotokolls durch die Jungs.

Jay, Chris ... Vielen Dank, dass wir bei euch rein schauen durften !!!

Gruß

Martin

Zuletzt bearbeitet: