M

moertel

Registrierter Benutzer

Hallo Zusammen,

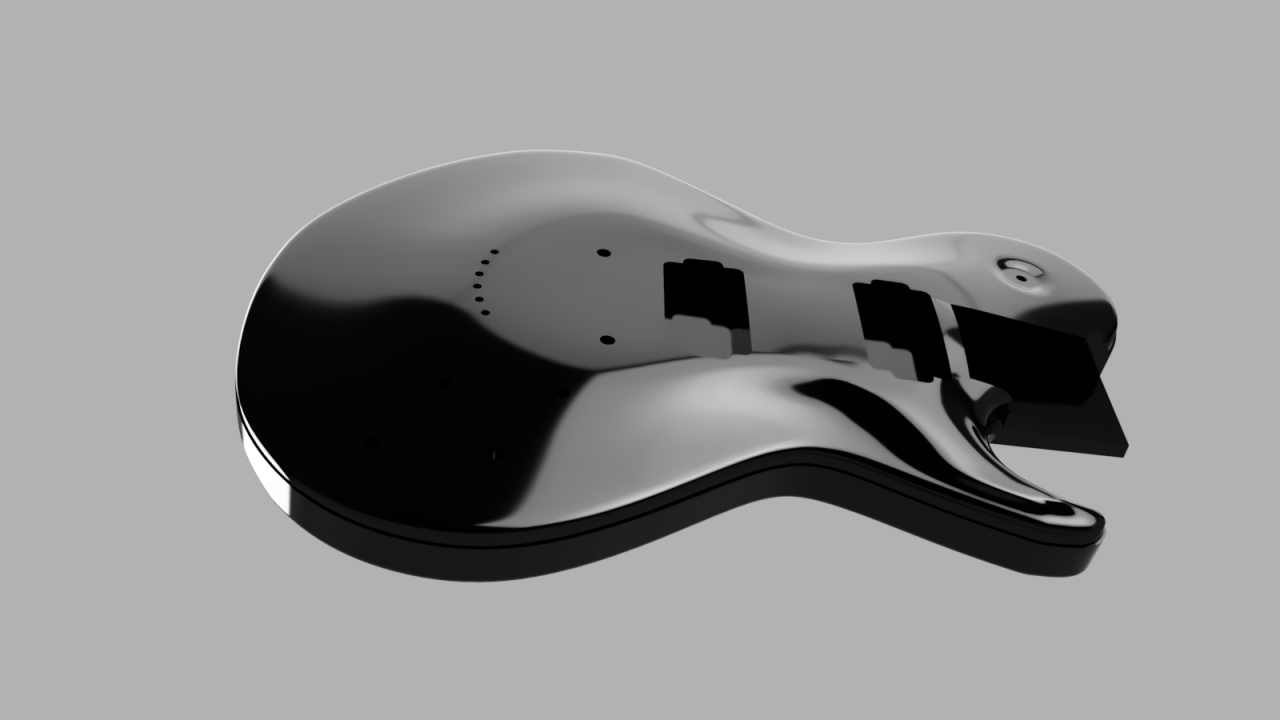

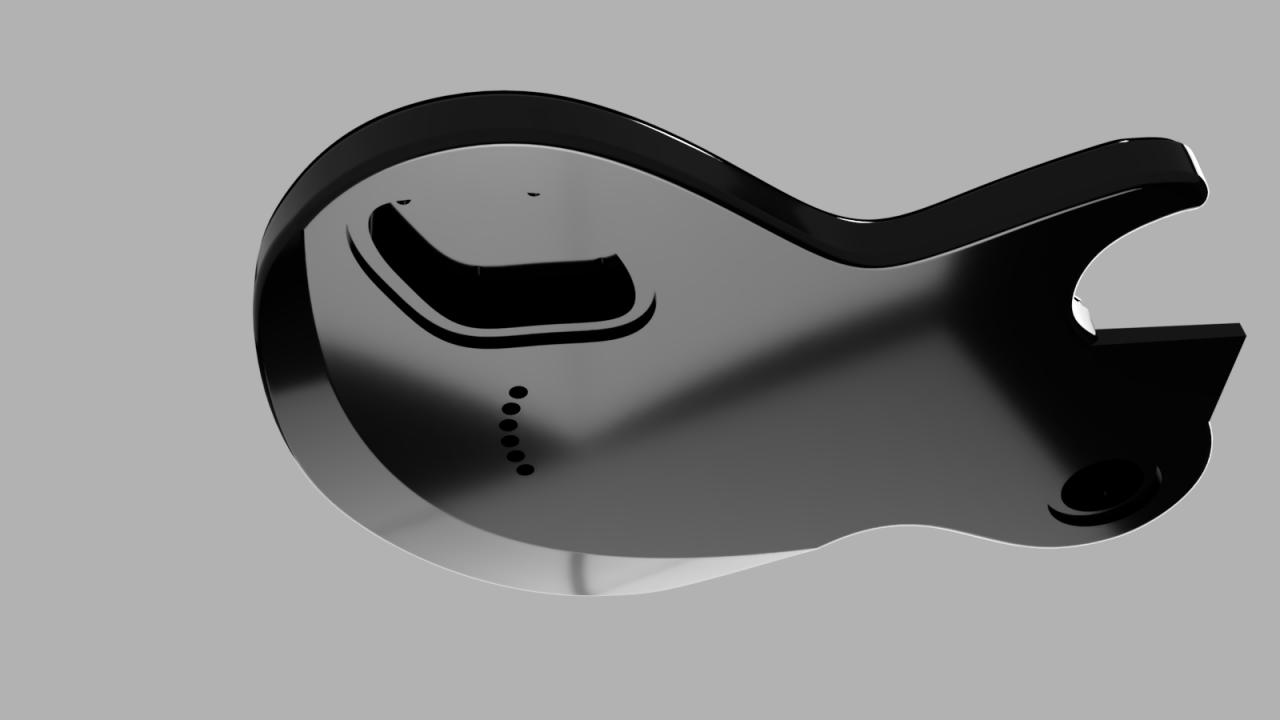

nachdem ich vor fast 8 Jahren die Black Hawk fertiggestellt habe. Gärt schon seit einiger Zeit ein neuer Plan in meinem Kopf. Diesmal etwas mehr technisch, da ich mittlerweile glücklicher Besitzer eine CNC-Fräse bin. Aber seht selbst:

Die Form entspricht in etwa der meines ersten Eigenbaus die Mensur ist wieder 628.35mm, also vom Stil einer LesPaul nachempfunden. Einen LesPaul Hals-Rohling habe ich noch rumliegen, der Rest muss noch besorgt werden. Der Bau mit einer CNC-Fräse stellt mich vor ganz neue Herausforderungen:

1. Das Modell musste erstellt werden:

Da ich nicht täglich CAD-Programme bediene, habe ich mich hier doch sehr gequält und das hat eben auch gedauert. Insbesondere die in alle Richtungen geschwungenen Flächen waren für mich schwierig. Mein erster Ansatz war die Höhenlinien zu zeichnen und dann die Höhenlayer zu sweepen. Bis zu einem gewissen Grad hat das auch gut geklappt, aber auf einmal gab es komische Fehlermeldungen und das Programm (Tenado, Inventor, Fusion360) wollte nicht mehr weitermachen. Mein zweiter Ansatz war in Fusion eine Form zu erstellen. Das ist zunächst eine Grundform (Kugel, Würfel), die ein Netz mit Knoten hat. Diese Knoten lassen sich nach belieben verschieben und der Körper auch weiter teilen und anpassen. So habe ich dann die Grundform Stück für Stück hinmodelliert. Ab einem gewissen Grad von Knoten hatte ich dann das Problem, dass die Knoten zwar an der richtigen Position, aber zusätzlich eine Verdrillung hatten. Sodass die Oberfläche nicht ganz glatt war. Das habe ich dann im Nachhinein mit herkömmlichen CAD-Mitteln wieder glatt gemacht. Falls es jemanden interessiert, kann ich darauf später noch genauer eingehen.

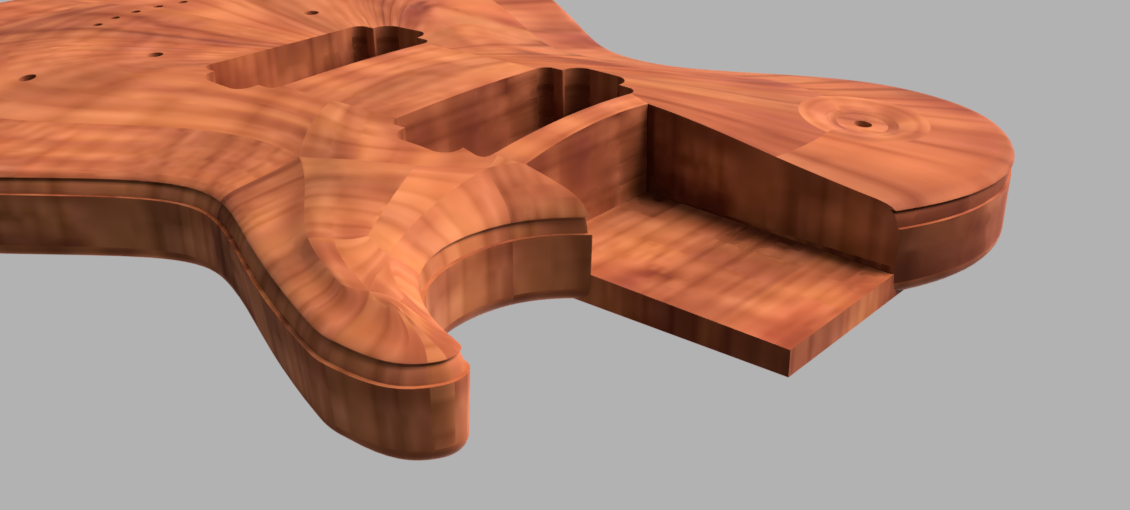

2. Nachdem das Modell im Fusion360 fertig ist, müssen die Fräsbahen berechnet werden:

Von außen betrachtet, ist da ein Form, die mittels Fräsmaschine in ein Holzbrett "übersetzt" wird. Leider ist es nicht ganz so einfach. Es muss für jede Aufgabe der richtige Fräser ausgewählt werden und es müssen die Fräsbahnen berechnet werden. Wenn man was falsch macht, dann wird man mit abgebrochenen Fräsern belohnt oder mit etwas zuviel weggefrästem Material. Das ganze war für mich ein ziemlicher Lernprozess, der immer noch weitergeht.

3. Die Fertigung:

Wenn die Theorie am Modell zu genüge ausgetüftelt wurde, geht es in die Umsetzung. Der Plan wäre eigentlich, zunächst die Rückseite zu fräsen, da sie eben ist und danach dann die Vorderseite. Da taucht dann gleich das Problem auf, wie man möglichst genau einjustiert, nachdem das Werkstück umgedreht wird. Aufgrund meiner anfänglichen Ungeduld habe ich mit der Vorderseite angefangen und aufgrund von Schrittverlusten an der Fräsmaschine habe ich des öfteren daneben gefräst.

Wie es weiter geht erfahrt ihr demnächst.

Mörtel

nachdem ich vor fast 8 Jahren die Black Hawk fertiggestellt habe. Gärt schon seit einiger Zeit ein neuer Plan in meinem Kopf. Diesmal etwas mehr technisch, da ich mittlerweile glücklicher Besitzer eine CNC-Fräse bin. Aber seht selbst:

Die Form entspricht in etwa der meines ersten Eigenbaus die Mensur ist wieder 628.35mm, also vom Stil einer LesPaul nachempfunden. Einen LesPaul Hals-Rohling habe ich noch rumliegen, der Rest muss noch besorgt werden. Der Bau mit einer CNC-Fräse stellt mich vor ganz neue Herausforderungen:

1. Das Modell musste erstellt werden:

Da ich nicht täglich CAD-Programme bediene, habe ich mich hier doch sehr gequält und das hat eben auch gedauert. Insbesondere die in alle Richtungen geschwungenen Flächen waren für mich schwierig. Mein erster Ansatz war die Höhenlinien zu zeichnen und dann die Höhenlayer zu sweepen. Bis zu einem gewissen Grad hat das auch gut geklappt, aber auf einmal gab es komische Fehlermeldungen und das Programm (Tenado, Inventor, Fusion360) wollte nicht mehr weitermachen. Mein zweiter Ansatz war in Fusion eine Form zu erstellen. Das ist zunächst eine Grundform (Kugel, Würfel), die ein Netz mit Knoten hat. Diese Knoten lassen sich nach belieben verschieben und der Körper auch weiter teilen und anpassen. So habe ich dann die Grundform Stück für Stück hinmodelliert. Ab einem gewissen Grad von Knoten hatte ich dann das Problem, dass die Knoten zwar an der richtigen Position, aber zusätzlich eine Verdrillung hatten. Sodass die Oberfläche nicht ganz glatt war. Das habe ich dann im Nachhinein mit herkömmlichen CAD-Mitteln wieder glatt gemacht. Falls es jemanden interessiert, kann ich darauf später noch genauer eingehen.

2. Nachdem das Modell im Fusion360 fertig ist, müssen die Fräsbahen berechnet werden:

Von außen betrachtet, ist da ein Form, die mittels Fräsmaschine in ein Holzbrett "übersetzt" wird. Leider ist es nicht ganz so einfach. Es muss für jede Aufgabe der richtige Fräser ausgewählt werden und es müssen die Fräsbahnen berechnet werden. Wenn man was falsch macht, dann wird man mit abgebrochenen Fräsern belohnt oder mit etwas zuviel weggefrästem Material. Das ganze war für mich ein ziemlicher Lernprozess, der immer noch weitergeht.

3. Die Fertigung:

Wenn die Theorie am Modell zu genüge ausgetüftelt wurde, geht es in die Umsetzung. Der Plan wäre eigentlich, zunächst die Rückseite zu fräsen, da sie eben ist und danach dann die Vorderseite. Da taucht dann gleich das Problem auf, wie man möglichst genau einjustiert, nachdem das Werkstück umgedreht wird. Aufgrund meiner anfänglichen Ungeduld habe ich mit der Vorderseite angefangen und aufgrund von Schrittverlusten an der Fräsmaschine habe ich des öfteren daneben gefräst.

Wie es weiter geht erfahrt ihr demnächst.

Mörtel

- Eigenschaft

Zuletzt bearbeitet von einem Moderator:

da könntest dich täuschen. Also bei Metallen, ein Absatz von 0.005mm, also ein halber Hundertstel, ist gut sichtbar, und da bleibst auch mitem Fingernagel am Absatz hängen. Darum versuch ich auch wenn immer möglich alles von einer Seite her zu fertigen, wenn das möglich ist, damit gar nicht erst Übergänge entstehen. Übergänge von Hand raus schleifen dauert ne ganze Weile, selbst im Hundertstelbereich. Hartholz wird bestimmt nicht ganz so heikel sein, aber Absätze, bzw Übergänge in einer eigentlich sonst ebenen Fläche sind halt im allgemeinen etwas sehr Auffälliges

da könntest dich täuschen. Also bei Metallen, ein Absatz von 0.005mm, also ein halber Hundertstel, ist gut sichtbar, und da bleibst auch mitem Fingernagel am Absatz hängen. Darum versuch ich auch wenn immer möglich alles von einer Seite her zu fertigen, wenn das möglich ist, damit gar nicht erst Übergänge entstehen. Übergänge von Hand raus schleifen dauert ne ganze Weile, selbst im Hundertstelbereich. Hartholz wird bestimmt nicht ganz so heikel sein, aber Absätze, bzw Übergänge in einer eigentlich sonst ebenen Fläche sind halt im allgemeinen etwas sehr Auffälliges