hack_meck

Lounge .&. Backstage

QSC ist 50 Jahre geworden und hat dies gebührend mit allen Mitarbeitern und zahlreichen Gästen gefeiert. Schaut man auf ihre Webseite, so ist dies auch unmittelbar aus ihrer Firmenphilosophie abzuleiten. Dort steht unter anderem:

Joy and hard work go hand in hand. Nothing of lasting merit can be achieved without hard work but hard work cannot be sustained without enjoying the work. Our goals and standards make hard work essential. At the same time make sure to have fun all along the way.

Also haben wir erst mal dieses Motto gewissenhaft überprüft und mit unseren Gastgebern Beth Robbins und Mark Bailey ordentlich gefeiert.

Apropos "vergeben" ... Natürlich gibt es für einige Produkte auch ausgelagerte Standorte. Lautsprecher werden für sie gebaut - allerdings haben sie einen eigenen Designer für Lautsprecher mit im Team. Er könnte, sofern erforderlich, was entwerfen um es dann so in Auftrag zu geben. Im wesentlichen hat er aber die Aufgabe die vorhanden Produkte am Markt einzuschätzen und auf die Verwendbarkeit in QSC Produkten zu prüfen.

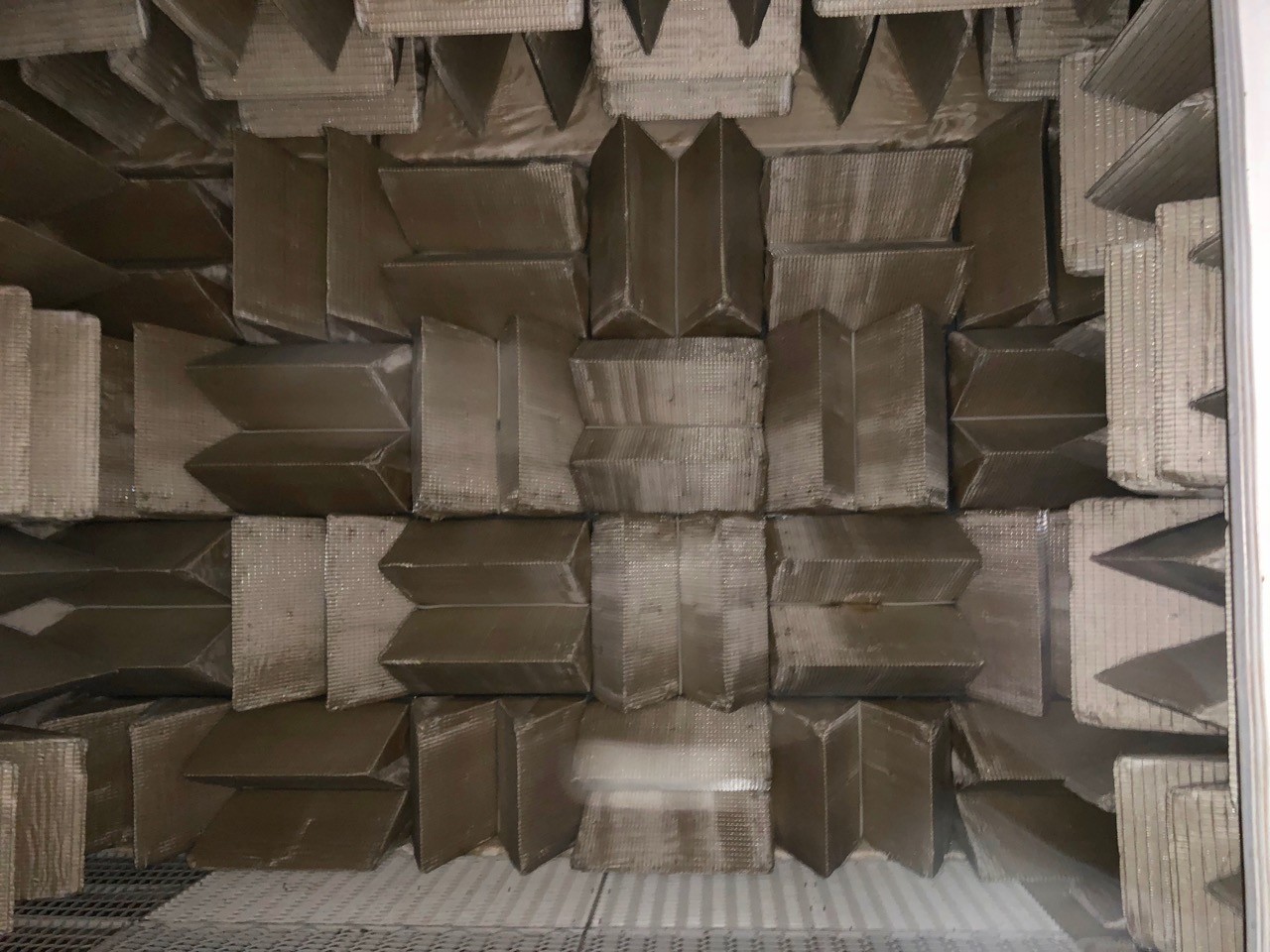

Ausgelagert wird auch der Chassis Bau. Dieser ist für viele Produkte mittlerweile angesiedelt in Mexiko - direkt neben der letztes Jahr besuchten Taylor Fabrik. Die QSC Fabrik ist ähnlich neu wie die von Taylor - daher ist am Stammsitz in Costa Mesa auch gerade erst eine Halle frei geworden, die jetzt eine neue Bestimmung erhält. Research and Development dürfen sich ausbreiten. Neben der "Musterwerkstatt" in der alle Geräte der mexikanischen Produktion ebenso zur Verfügung stehen und in der "Kleinstserien, Entwicklung und Ablauf-Planung" entstehen, gibt es Büros und Messräume. Einer davon steht auf "Stelzen", ist mehrere Tonnen schwer und wenn man die Tür zu macht erschreckend/beklemmend leise.

Im Hauptgebäude befindet sich die Büros der administrativen Abteilungen im vorderen Gebäudeteil - die Herstellung und das Ein-/Ausgangslager dahinter. Hier mal ein Blick quer durch die Halle.

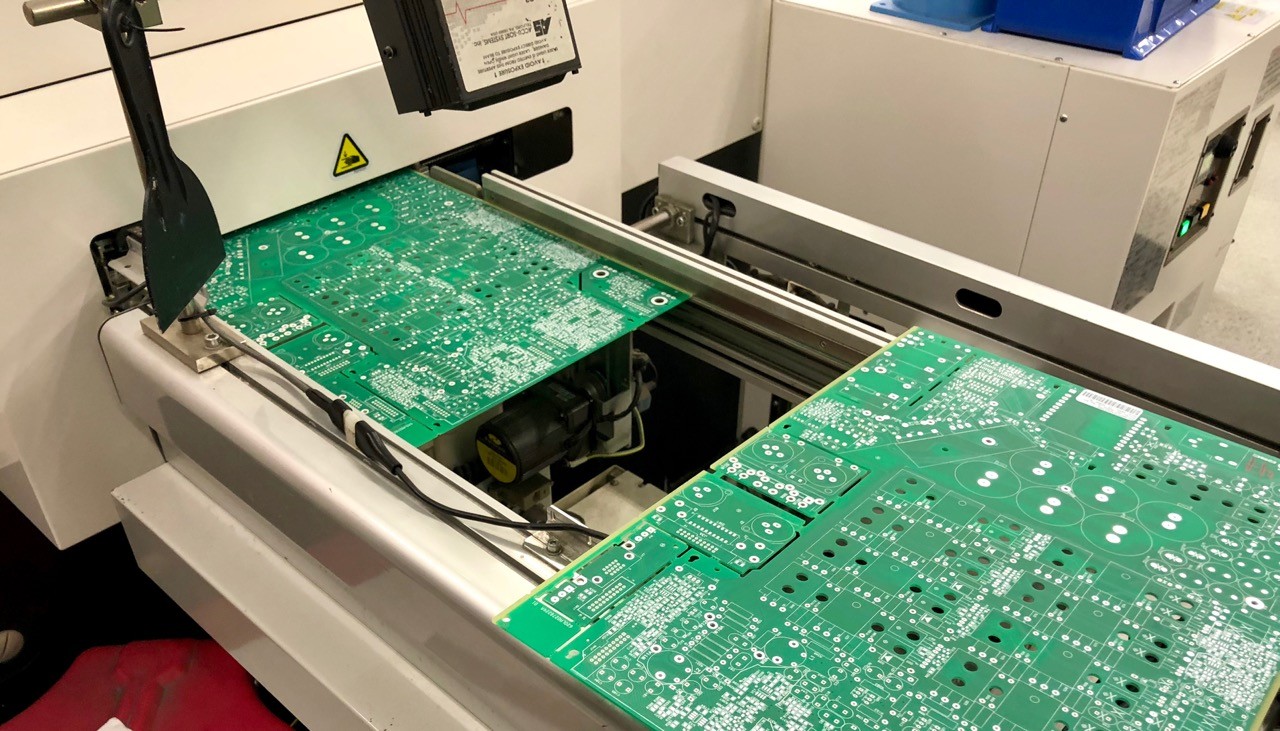

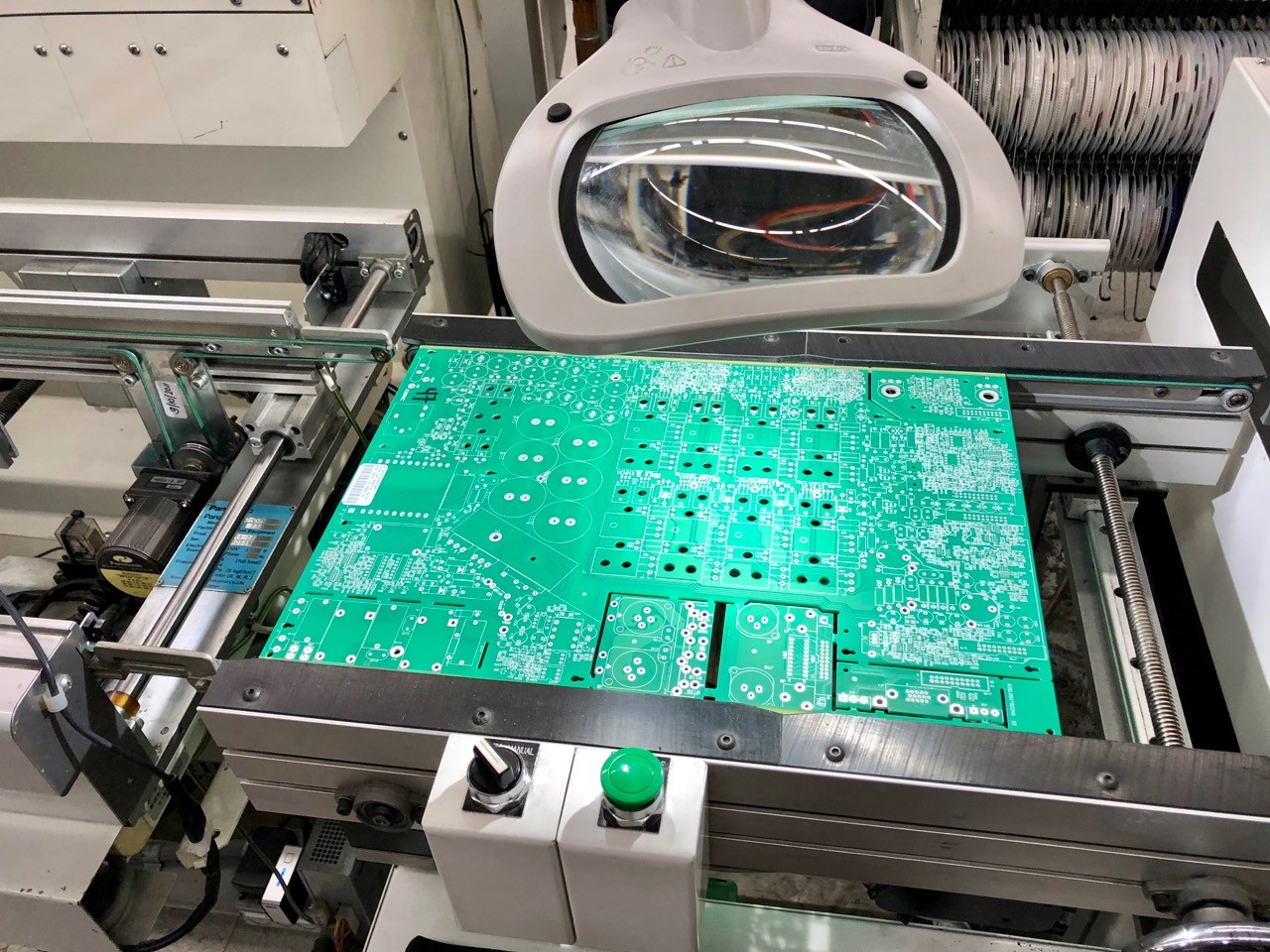

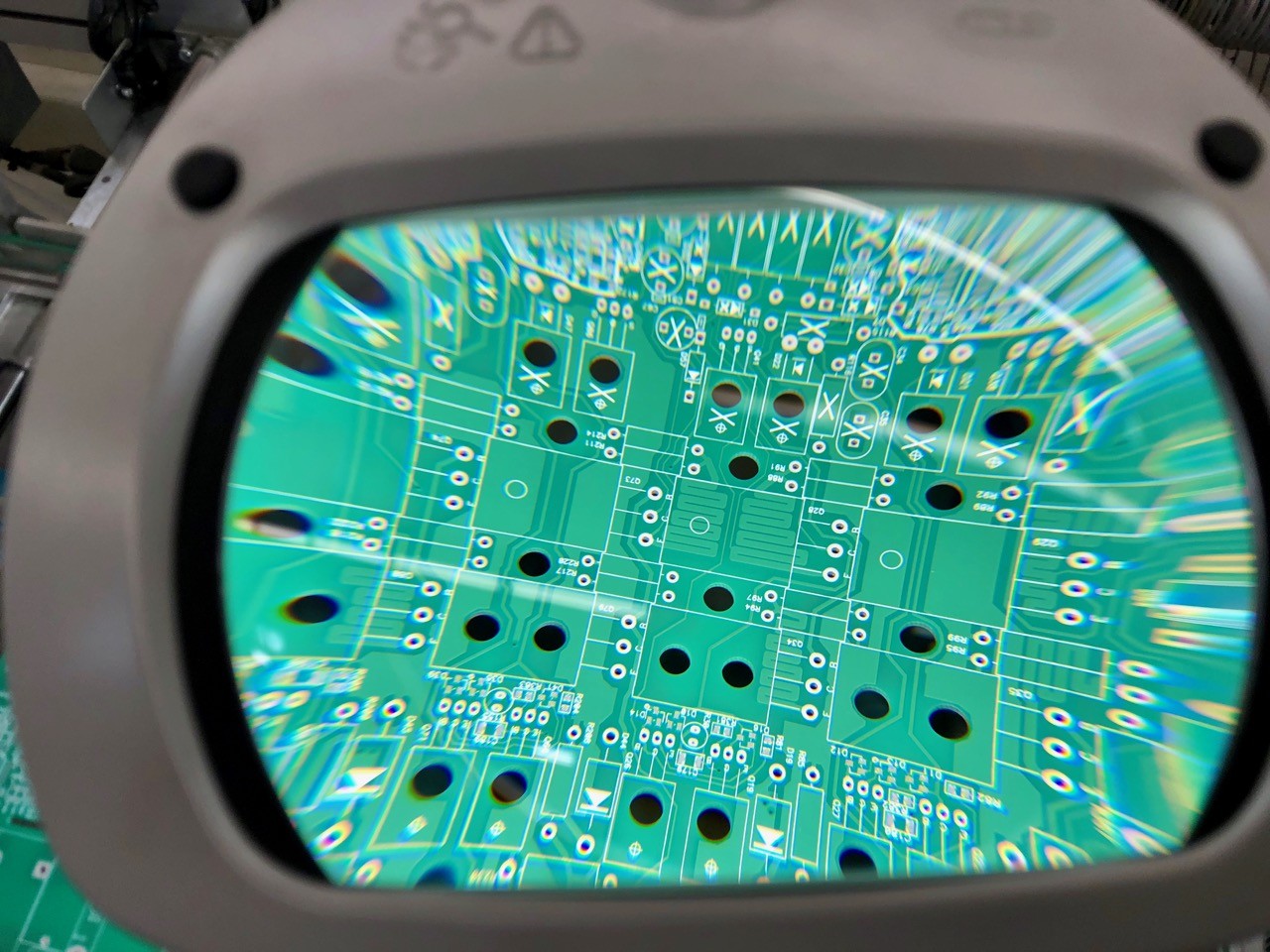

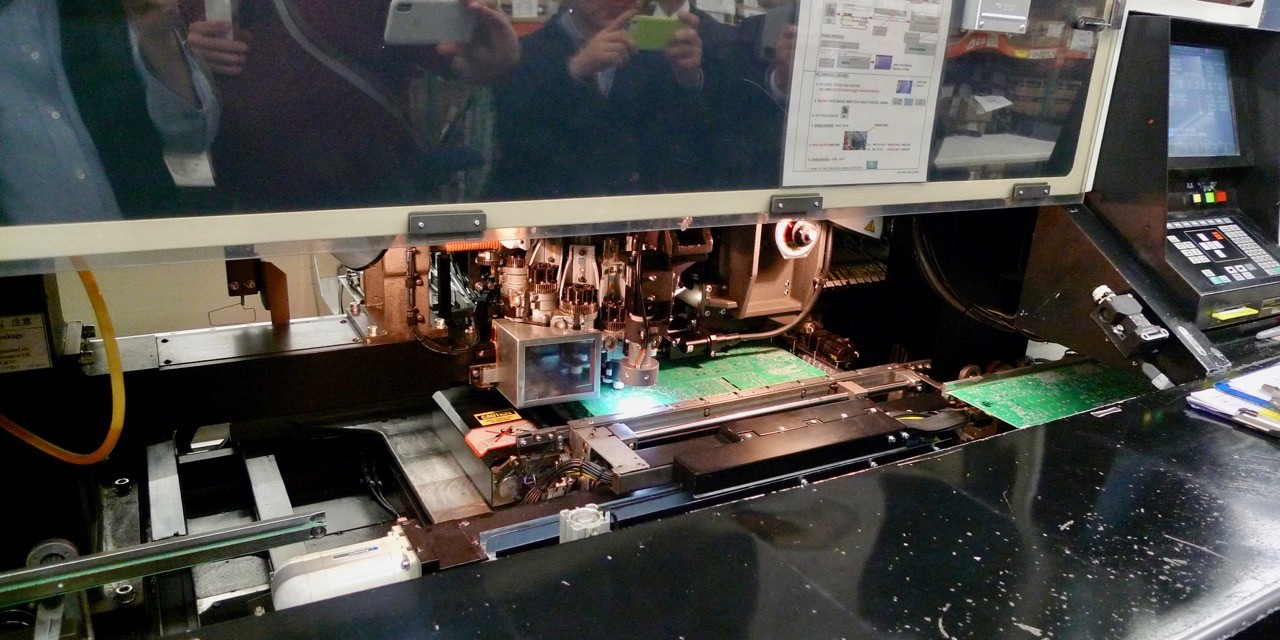

QSC baut Serien die Stand-Alone Verstärker sind ... und welche die als Verstärker in aktive Boxen eingebaut werden. Dazu die typischen PCB Boards mit stellenweise mehreren Leiterbahn-Ebenen. In maschineller und händischer Arbeit werden die Platinen mit Unmengen von Bauteilen deutlich unterschiedlicher Größe bestückt. Das PCB wächst dabei wie eine kleine Stadt. Erst mal alle flachen Gebäude, danach geht es in die Höhe. Ähnlich beim Gewicht. Die größten Brocken - allerdings in geringer Stückzahl - werden dann zum Schluss von Hand aufgebracht.

Damit sind dann Board und Bauteile vorbereitet. Je nachdem welcher Bauschritt angesagt ist, werden verschiedene Techniken - und Automatisierungsstufen - verwendet um Board und Bauteil miteinander zu verbinden.

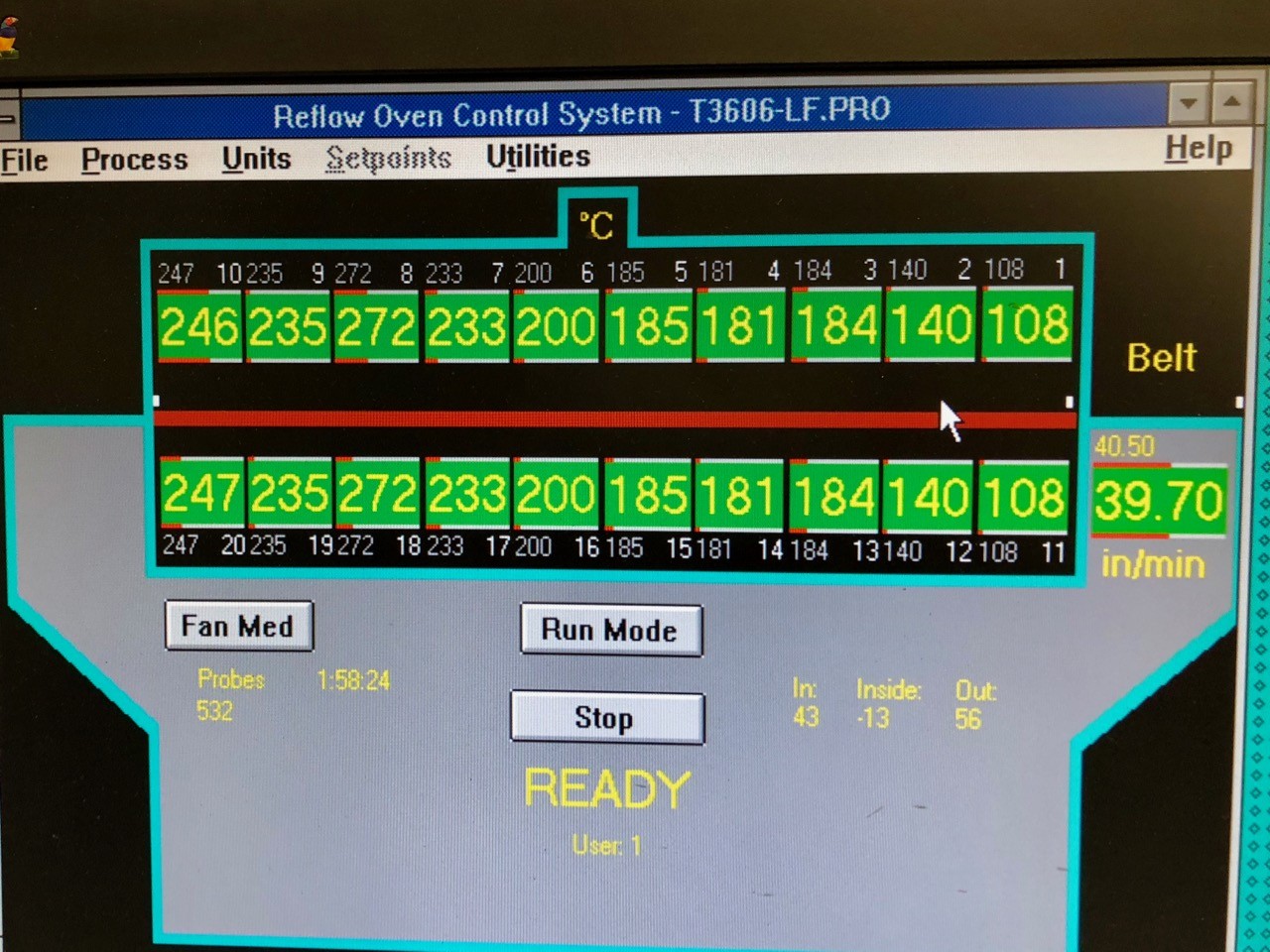

1) die Lötstellen werden PCB seitig in einem Siebdruck Verfahren aufgebracht, die Bauteile eingesetzt und danach das Ganze durch den Ofen geschoben ...

2) Füße der Bauteile werden durch die Maschine durch die Platine gesteckt und auf der anderen Seite "punktuell verlötet". Hier entsteht zwar auch Wärme, diese ist aber weiter von den Bauteilen entfernt.

3) Die Platine wird an mehreren "Handarbeit-Stationen" weiter mit Bauteilen bestückt. Diese werden durch "Hilfsmittel" in Position gehalten, oder einfach nur beschwert, um plan aufzuliegen. Ausgerichtet werden z.B. LED Lämpchen, die später genau im Loch des Gehäuses sitzen müssen. Nach Bestückung und Fixierung werden die Bauteile durch einen Wellenlötprozess befestigt. Da man bei der Lötstation von QSC nicht so richtig rein schauen kann, habe ich dieses Video für euch im Angebot.

4) Richtig schwere Bauteile - Trafo - oder welche die keine Hitze abkönnen z.B. weil sie Schmiermittel enthalten (Potentiometer), werden komplett von Hand eingesetzt - teilweise verschraubt - und dann auch gleich von Hand verlötet.

Im Anschluss an den Bauprozess werden die Bauteile getestet. Dabei gibt es 2 Hauptanliegen.

1) ist die Baugruppe thermisch stabil?

In den Verstärkern entsteht natürlich Wärme. Diese muss abgeleitet werden und zu diesem Zweck ist entweder das Gehäuse als Wärmeleiter (Verteiler) ausgelegt, oder es stehen spezielle Kühlkörper direkt auf den Platinen (und werden dann teilweise von Gehäuselüftern unterstützt). In der Regel geht es direkt beim Test schief, wenn eine Verbindung dabei nicht sauber ausgeführt ist und die Wärme nicht abgeleitet wird.

2) Funktionstest

Dabei werden die Baugruppen angesprochen, die Schaltstellungen überprüft und diverse Diagnoseschritte ausgeführt. Je nach Gerät zwischen 300 und 600 Testschritte.

Noch zu klären der "Output" ... Bei einem "mittelkomplexen Gerät", benötigen die besprochenen Arbeitsschritte ca. 2,5 Stunden (mit Ruhezeiten) und gut getaktet würde alle 3 Minuten ein Gerät das Ende der Produktionsstrasse verlassen. 12 Stunden in 2 Schichten läuft der Betrieb.

Und jetzt noch mal alles in bewegten Bildern:

In Costa Mesa sind ca. 400 Mitarbeiter beschäftigt. Denen scheint das so gut zu gefallen, dass QSC schon 6 mal zum "Best Place to Work" in Orange County (Großraum SÜD-LosAngeles) gewählt wurde.

Durch die von QSC vorbereitete Tour, hatten wir leider keine Möglichkeit mal bei der Entwicklung vorbei zu schauen und genauer nach der "Sound-Philosophie" zu fragen. Was wir aber als Einstieg zum Thema Sound mitgenommen haben ist, dass QSC es bevorzugt den Sound über die Bauteile zu "formen" und nicht über nachgelagerte "DSP Rechenpower". Vielleicht läuft mir ja beim nächsten Besuch ein Mitarbeiter den ich Löchern kann vor die Linse. Für den Moment bin ich schon mal Dankbar für die gewährten Einblicke in die tatsächliche Produktion. Und man sollte an der Stelle nicht vernachlässigen, dass sie am Tag nach der Feier immerhin 3 Besuchergruppen durchgeschleust haben ... Sie scheinen es also mit ihrem oben, zum Einstieg, genannten Motto ernst zu meinen.

- joy and hard work go hand in hand -

Gruß

Martin

P.S. Von der aktualisierten K-Serie gibt es ein recht aktuelles Testtrio

QSC K10.2 by @Wil_Riker

QSC K12.2 by @omnimusicus

QSC K8.2 by @Stollenfiddler

- Eigenschaft

Zuletzt bearbeitet: