hack_meck

Lounge .&. Backstage

P.S. What's NEW for 2017 findet ihr imNAMM Thread: #427

Vom Hotel in Old Town San Diego ging es mit einem Bus in Richtung Grenze. Der von Taylor gewählte Standort hat dabei den Vorteil, dass man sehr lange auf der USA Seite bleiben kann und erst direkt bei Tecate auf die mexikanische Seite wechselt. Dort trifft man auf einen recht verschlafenen Grenzübergang. Die Grenze selbst überquert man am Besten zu Fuß, da bei der Rückreise der US Grenze einem auf der Suche nach Drogen zwangsweise das Auto zerlegen würde.

Das Thema "Auto zerlegen" ist übrigens auch Bestandteil der Wahl das Werk in Tecate anzusiedeln. Wie ich bereits sagte, fährt ein Truck täglich von El Cajon nach Tecate um Bauteile zwischen den Werken zu bewegen. Da es dem Truck sicher nicht gut tun würde, wenn man ihn täglich auseinander baut (es gehen ja immer mal Teile verloren ) gibt es Regelungen die über enge Zeitfenster verhindern sollen, dass Drogen in den Truck gelangen können. Dies gilt nicht nur für Taylor, sondern auch für einige weitere Unternehmen die sich in Tecate angesiedelt haben und zu den es eine USA Mutter-Firma gibt (Pharma). Wenn ich es richtig verstanden habe, funktioniert das ungefähr so:

) gibt es Regelungen die über enge Zeitfenster verhindern sollen, dass Drogen in den Truck gelangen können. Dies gilt nicht nur für Taylor, sondern auch für einige weitere Unternehmen die sich in Tecate angesiedelt haben und zu den es eine USA Mutter-Firma gibt (Pharma). Wenn ich es richtig verstanden habe, funktioniert das ungefähr so:

- das Firmengelände muss in einem Sicherheitsbereich mit Zugangskontrolle liegen ...

- die Mitarbeiter müssen einer Personenkontrolle unterliegen ...

- man hat sehr kurze Transferzeiten von der Grenze an das Sicherheitsgelände (evt. mit Begleitung) ...

- man hat sehr kurze Umlaufzeiten in denen der Warenumschlag erledigt sein muss ...

Privatleuten ist also der Zugang zum Gelände untersagt. Daher mussten wir für einen Moment den "neutralen Status des Berichterstatters" aufgeben und wurden kurzerhand Angestellte von Taylor. Nur irgendwas ist schief gelaufen, auf mein Gehalt warte ich noch .

.

Zur Einreise nach Mexico benötigt man ein typisch südländisch buntes Formular, welches man dem El Commandante mit dem Pass aushändigt. Eine elektronische Erfassung und 5 Stempel später ist man drin.

Und dies ist das Erste was man sieht - eindeutig in Mexico angekommen ... ausser dem Wetter, das üben wir wohl noch mal ...

Nach einem kurzen Abstecher zum Lunch - typisch mexikanische Leckereien befinden sich jetzt auf unseren Hüften - ging es weiter zum Sicherheitsgelände. Dort hatten wir einen vorgeplanten Zeitslot, den es sowohl beim "Rein", als auch beim "Raus" einzuhalten galt. Wie ihr später feststellen werdet, haben wir am Ende der Tour 2-3 Abkürzungen nehmen müssen. In unserem Fall nicht schlimm, denn wir haben ja noch den Joker der Tour in El Cajon, wo wir alle entsprechenden Fragen haben klären können. Und ich kann es ja gleich hier schon mal verraten - die Abläufe = Stationen die eine Gitarre durchläuft, sind in beiden Werken praktisch identisch. In El Cajon hatte man durch das historisch gewachsene Gebäude jedoch nicht die Chance es so übersichtlich anzulegen. In Mexico - das Werk ist keine 2 Jahre alt - sieht man die Bündelung der Aufgaben viel deutlicher im Layout.

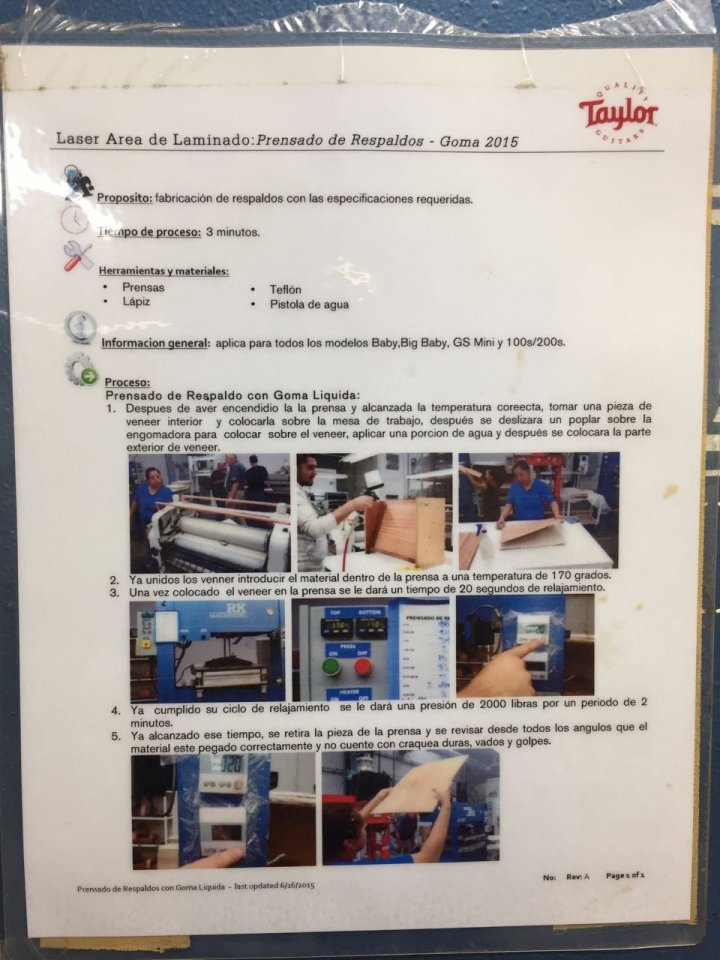

Angekommen

Beginnen wir unseren Rundgang mit der Vorstellung des Tourguides. Andy Powers entwickelt für Taylor Gitarren, sowie die dafür benötigten Werkzeuge. Ebenso ist er für die Prozesssteuerung zuständig die dafür sorgt, dass Gitarren aus mehreren Händen gebaut werden können, ohne dabei wegen "Rückständen" einzelner Bauteile in Verzug zu geraten. Dafür hat er ein Team aus erfahrenen Werksleitern, die regelmäßig zwischen El Cajon und Tecate pendeln. Mit dem "Blueprint" des Werkes in El Cajon hat man sich die Mühe gemacht alle Arbeitsschritte auch in Schriftform niederzulegen und damit gezielt die Mitarbeiter zu schulen. Laut Andy eine sehr interessante und heilsame Erfahrung, denn natürlich ist man bei der strukturellen Auseinandersetzung mit dem Ablauf sowohl für Mexico auf gute Ideen gekommen, als auch hat man Fehler in El Cajon, von denen man wusste, sie jedoch nicht beschreiben konnte, aufgedeckt.

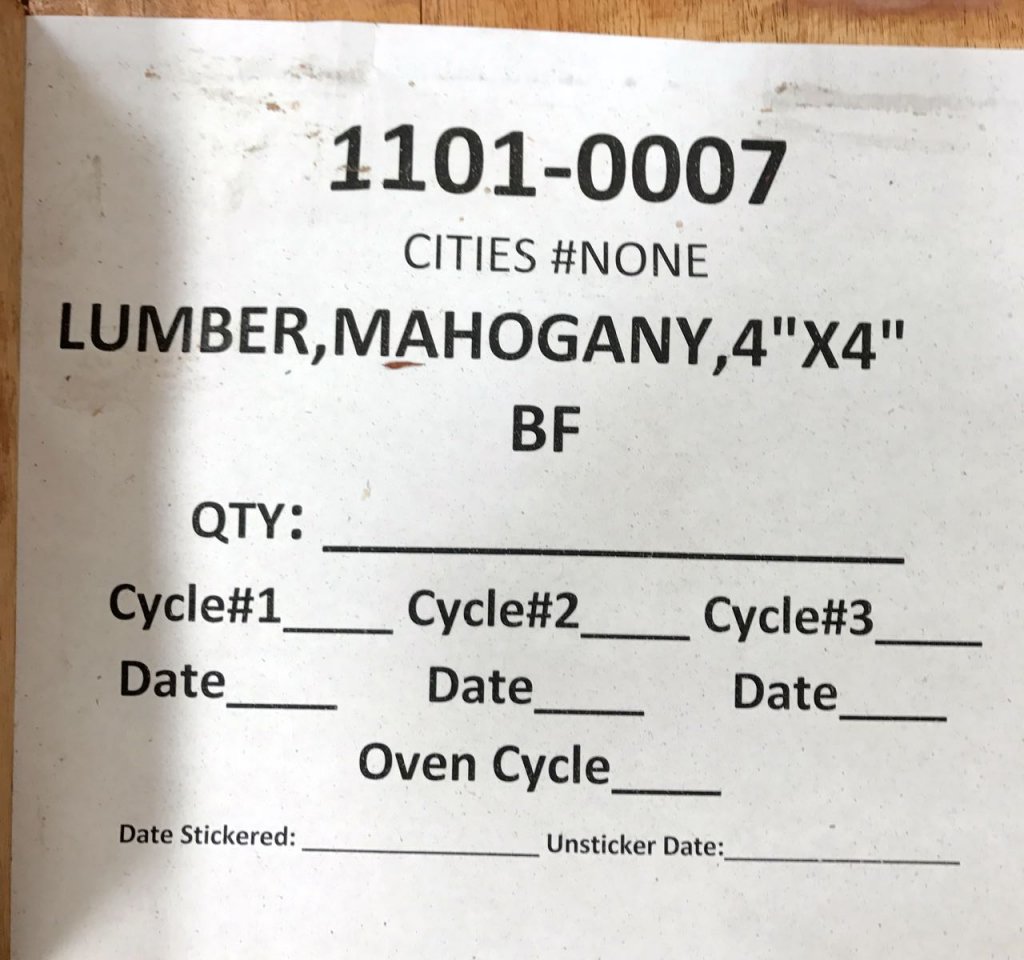

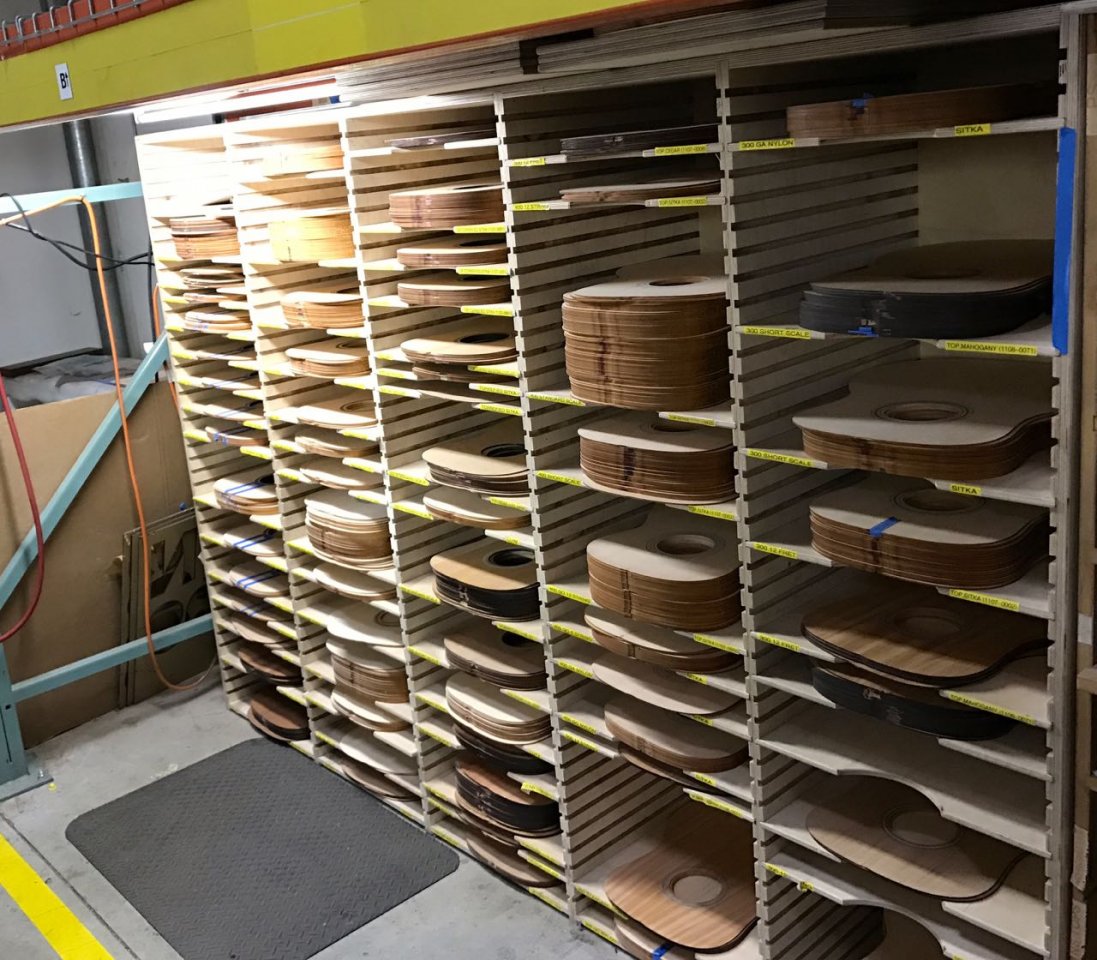

Startpunkt für den Rundgang ist das Holzlager, welches sowohl in Tecate als auch El Cajon eine sehr imposante Dimension besitzt. Bei Taylor ist man sich der Wichtigkeit des Rohstoffes bewusst und so gibt es einige Eigenheiten, die man so nicht explizit bei anderen Herstellern findet. Z.B. besitzt man eine eigene Ebenholzplantage, die einen Großteil des weltweiten Bedarfes herstellt. Frisch geschaffen wurde der Vorstands-Position "Director of Natural Resource Sustainability". Mehr dazu hier: #436 . Dort findet sich auch ein sehr interessantes Gespräch mit dem Chef des Holzeinkaufes.

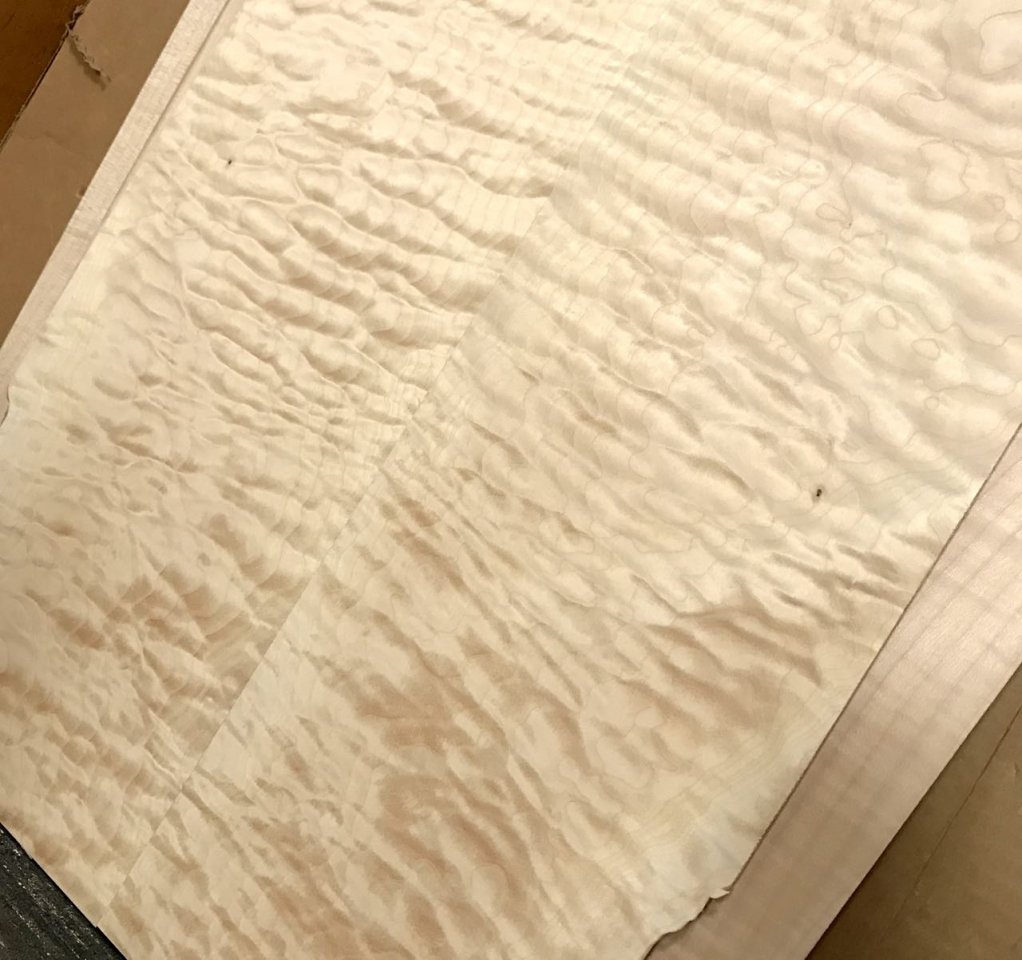

Im Holzlager befinden sich jeweils die für den Standort - also den dort gebauten Gitarren - üblichen Hölzer ... und falls Bauschritte für beide Standorte verrichtet werden, die entsprechenden Rohmaterialien. In Tecate baut man ausser der neuen Academy Serie, auch die Volumen Modelle. Viele dieser Gitarren haben Korpusseiten und Rücken aus Schichtholz. Folgerichtig finden wir auch einiges an Furnier in der Lagerhalle.

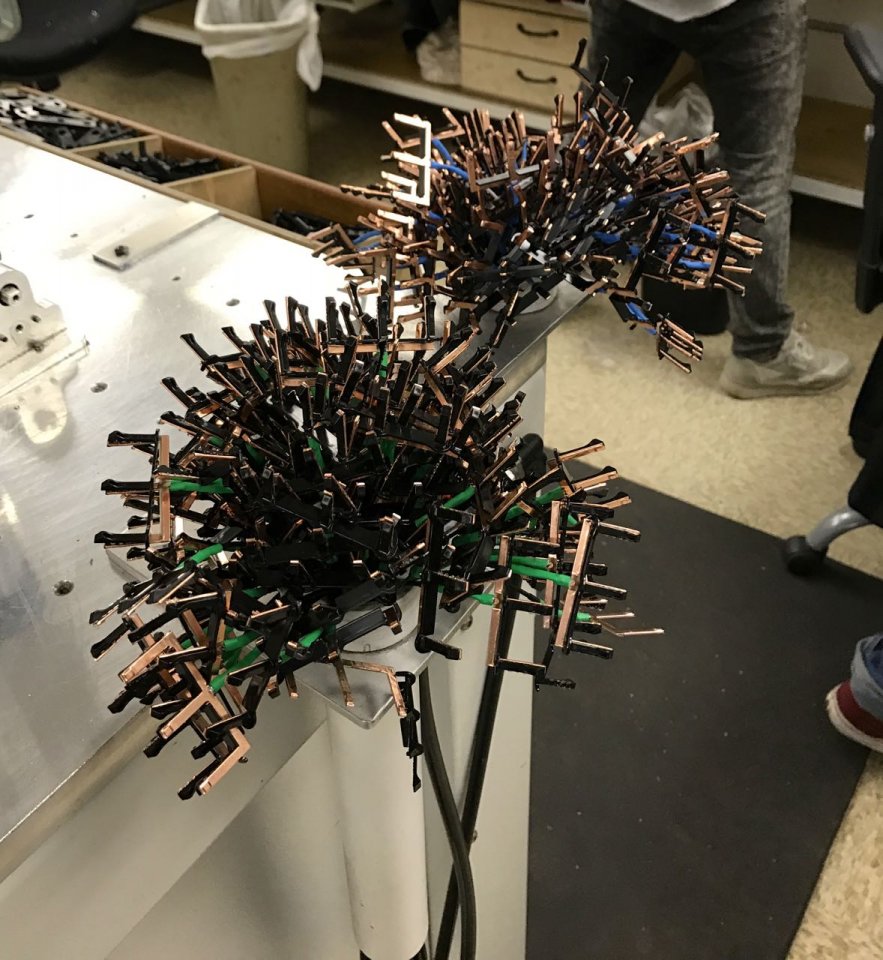

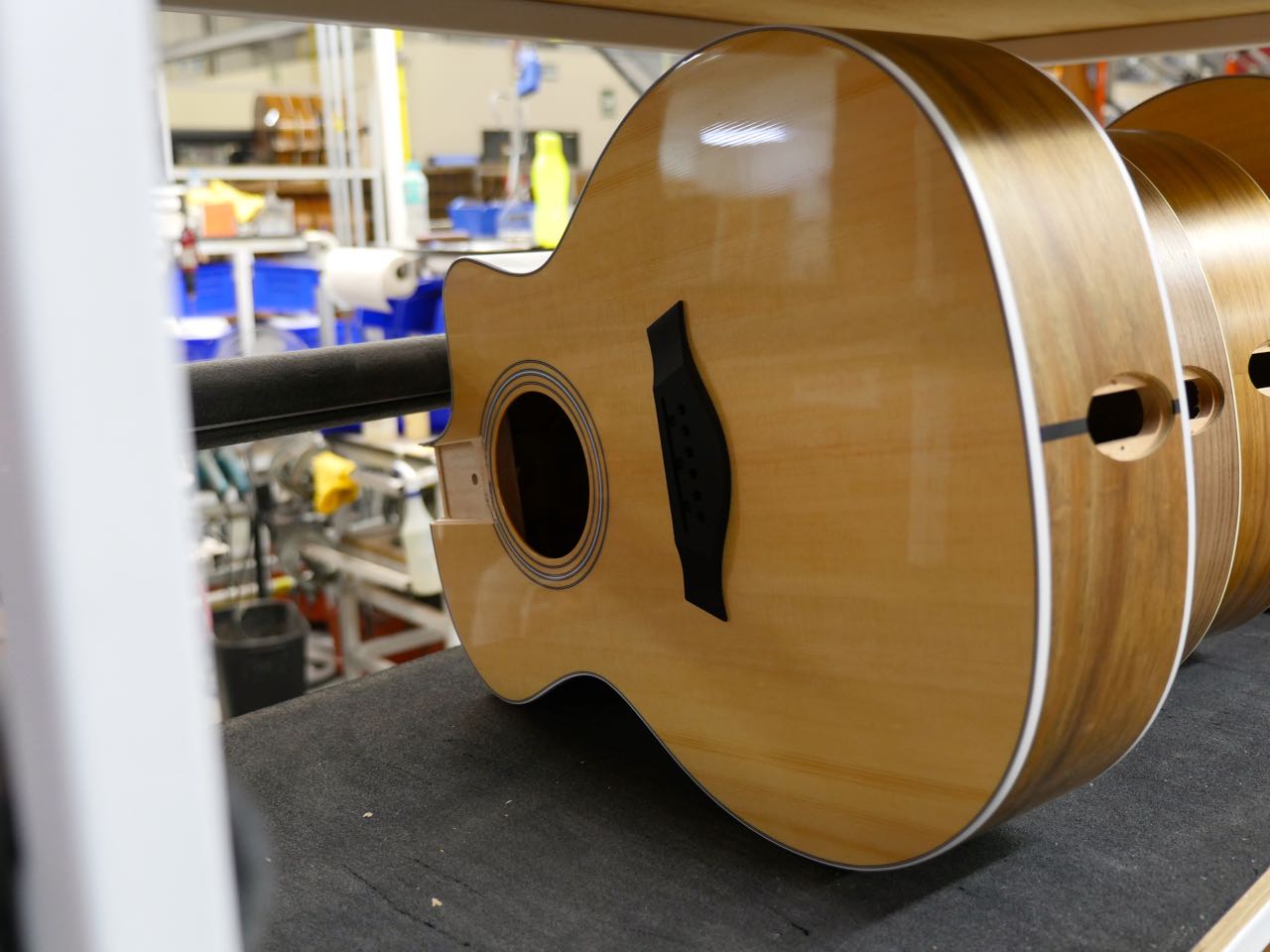

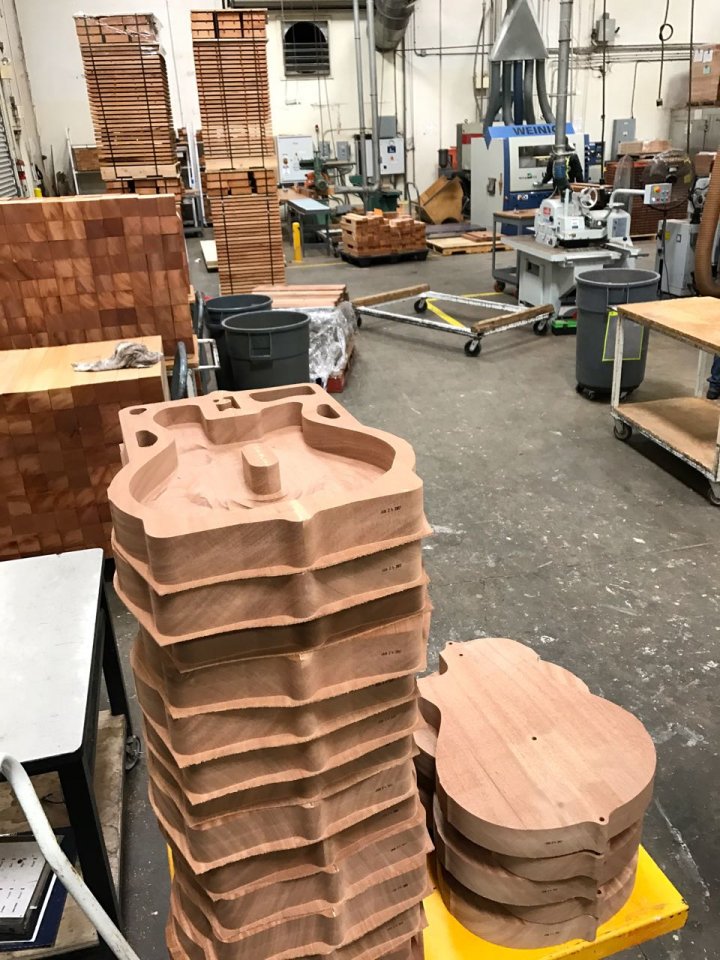

und sind Werkstücke bereits bearbeitet, treten sie immer in größeren Mengen auf ...

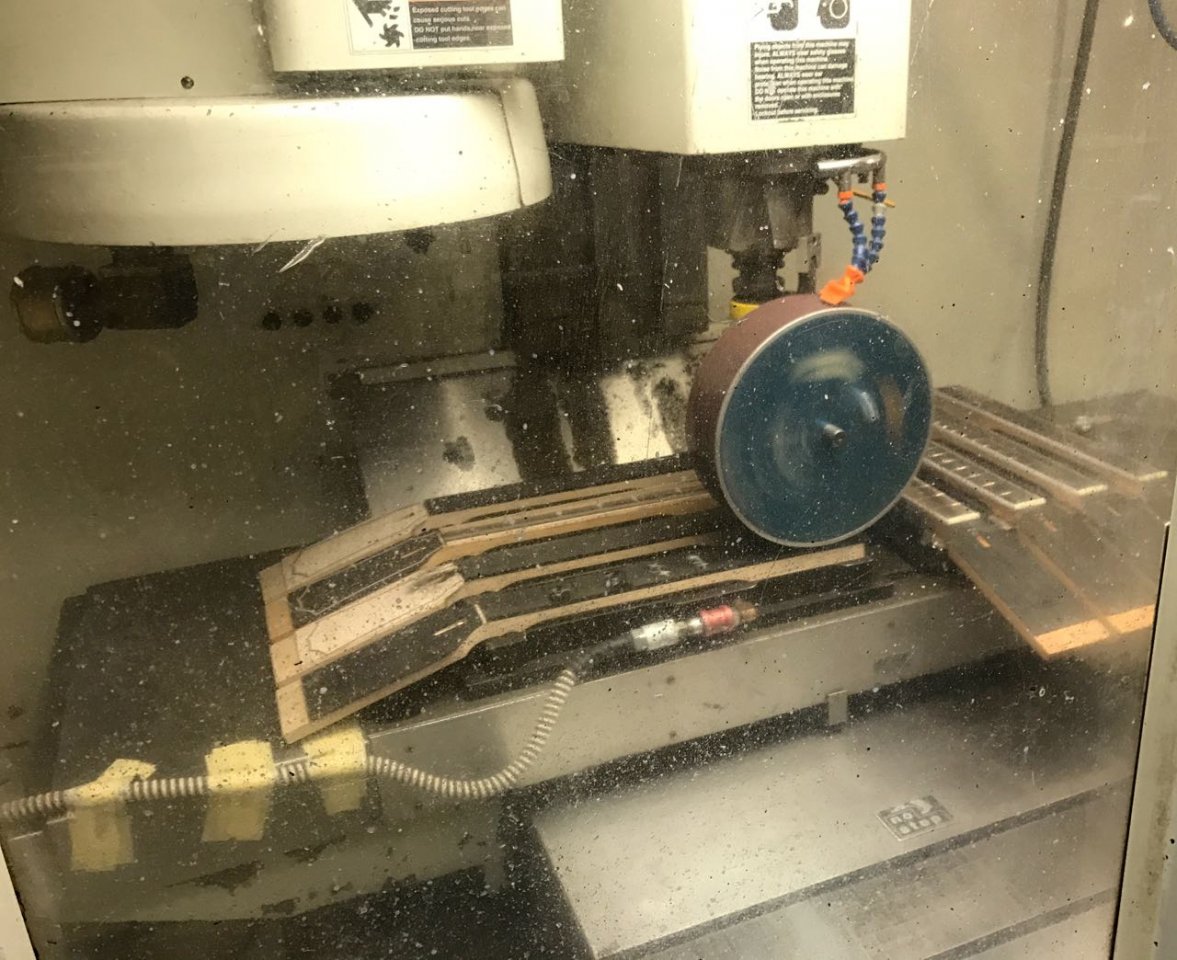

Zum Thema Hals gibt es noch was zu sagen. Los geht es für den Hals immer in El Cajon. Dort werden die "großen Schnitte" erledigt. Im Video erläutert uns Andy, dass der Weg immer von "großen zu kleinen" Schnitte ist und immer Ruhephasen einsgepflegt werden. Holz will - und durch die niemals identischen Faser auch immer irgendwie anders - sich nach einem Schnitt in eine neue Position bringen, die "Entspannt" ist. Erst ganz zum Schluss kann man mit den verbleibenden ganz kleinen Schritten die endgültige Form geben, ohne dass es zu weiteren Änderungen in der Ausrichtung kommt. Gut Hals braucht Weile ... eine Erkenntnis, die in ähnlicher Form bisher bei jedem (Premium-)Hersteller so gelebt wurde.

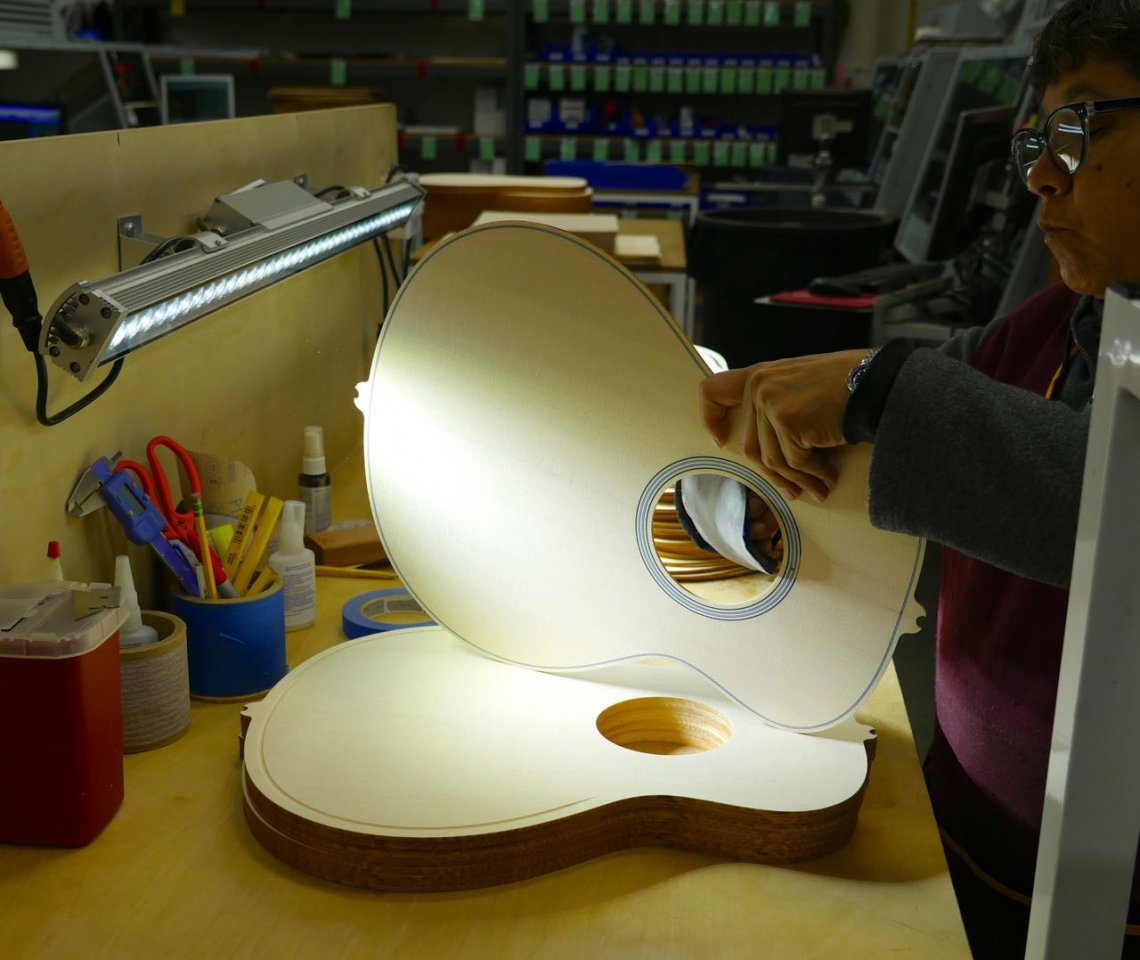

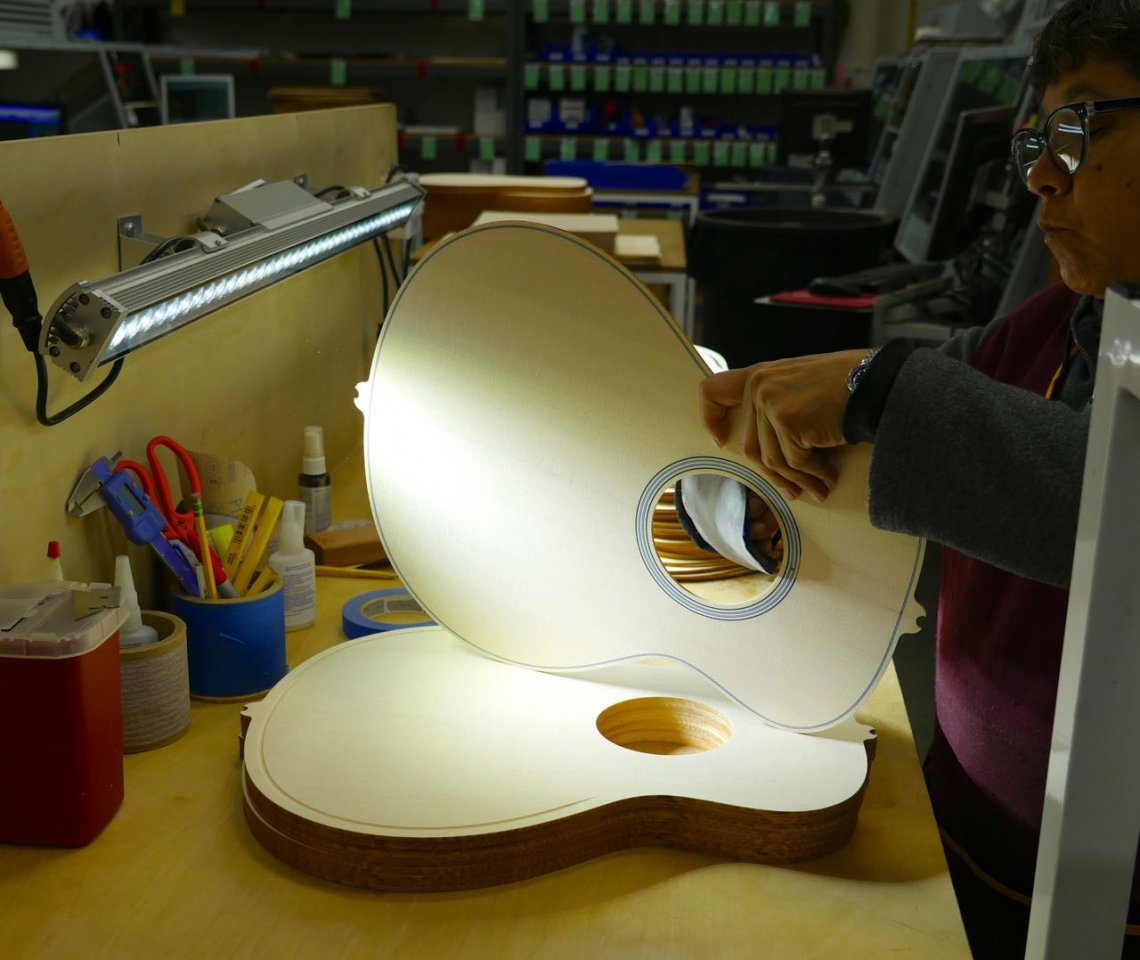

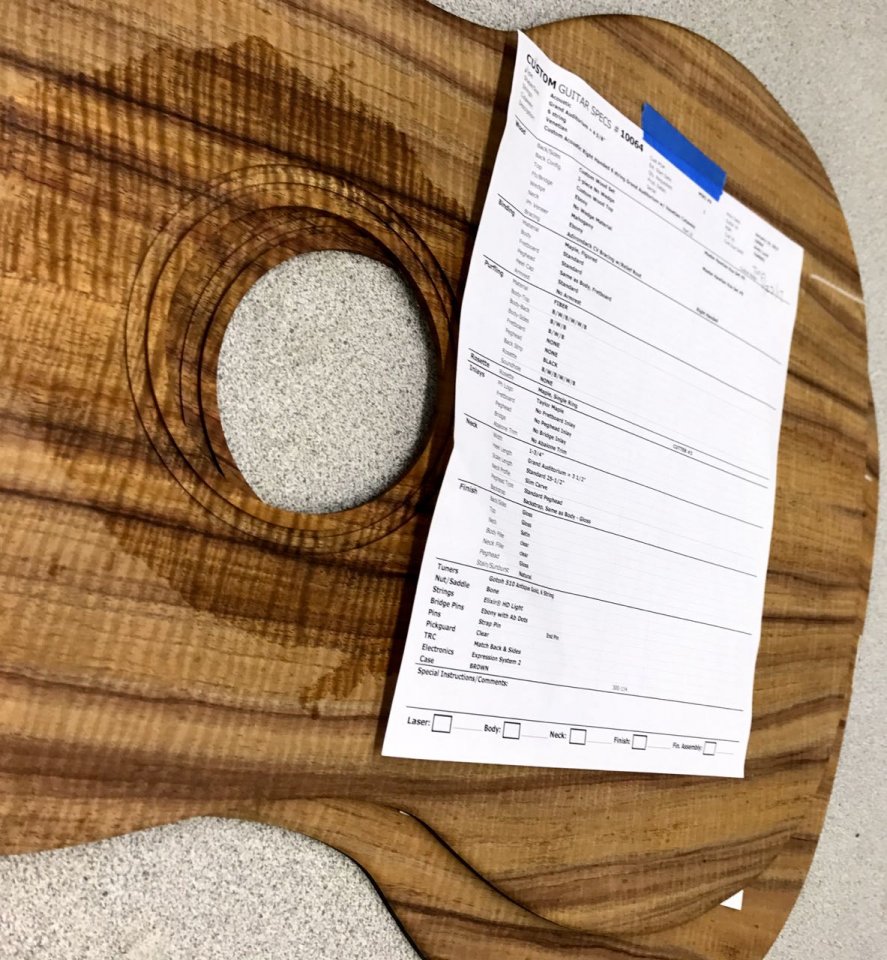

Laufen wir der Decke noch einen Moment hinterher. Ausgeschnitten im Laser, der im Nebenraum bei den "ruhigeren Arbeiten" steht, dann in der CNC - eine von vielen im Hauptraum - mit ein paar Fräsungen versehen - z.B. für die Inlays.

... dann zurück in die Nebenraum um dort die Inlays anzubringen und das Bracing zu verkleben ... Und dieses Hin und Her gilt nicht nur für die Decke, auch alle anderen Bauteile werden mehrfach zwischen den "funktionalen Blöcken" der Produktion hin und her gebracht. Die CNC Landschaft, Verspannen - Festklemmen - Verkleben, Zuschnitt (laut und dreckig), Schleifen, Lackieren (extrem sauber und abgeschottet), Endmontage usw.

Bitte die Nasen merken .. sie sind Positionsmarder zur Ausrichtung der Decke, wenn sie auf dem Korpus verklebt wird. Dies sieht man im Video unten ...

... das Inlay am Schallloch ist immer an der Stelle unterbrochen, an der später das Griffbrett drüber liegt ...

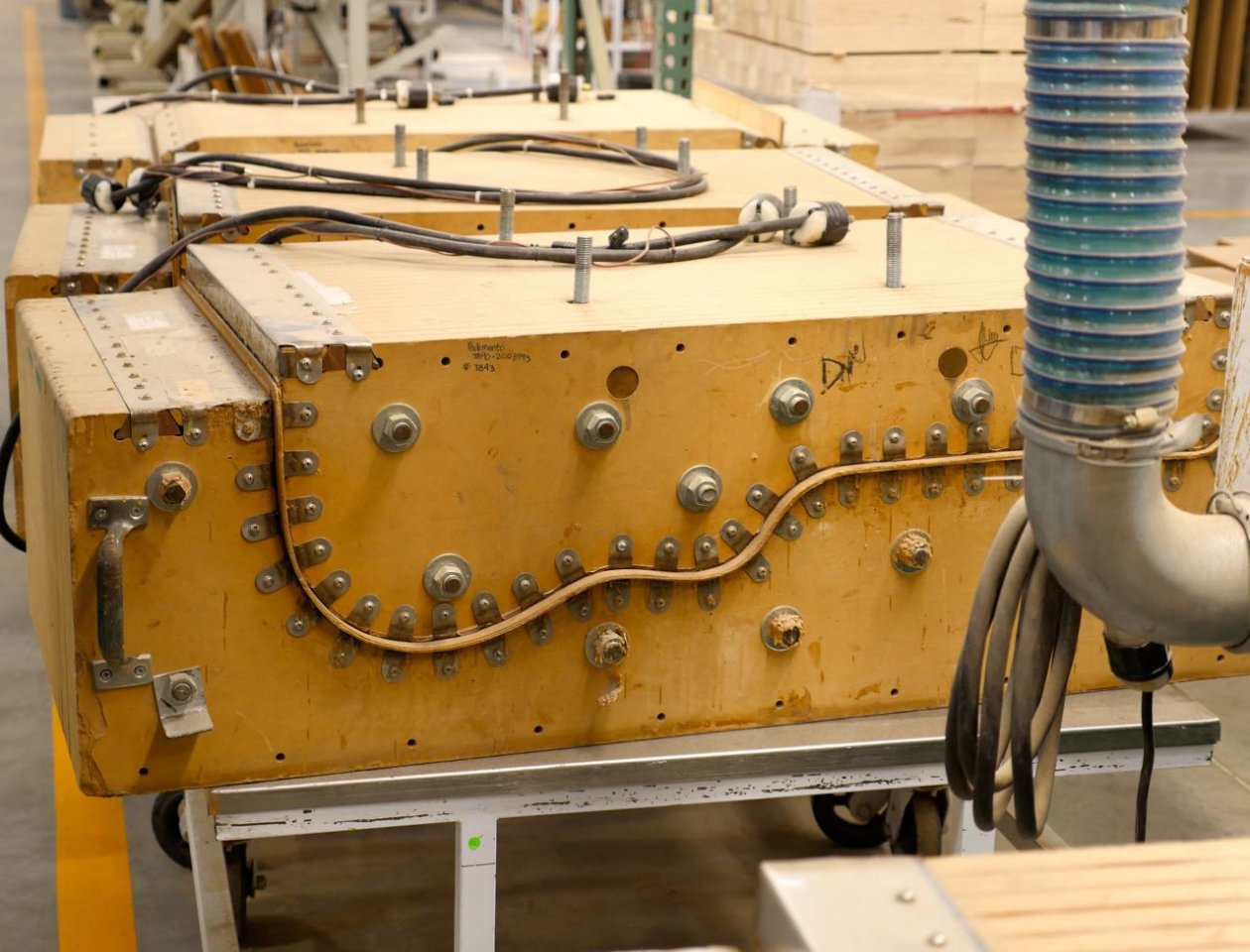

Bracing wird an dieser Station verklebt. Die Decke kommt in eine Halterung die auch di ePositionierung der Braces vorgibt. Wie ein Puzzle entsteht die benötigte Verbalkung. Das Fach wird dann mit der braunen Folie abgedeckt und diese wird mit Unterdruck auf Decke und Braces gezogen und 9 Minuten fixiert. Wieder sind die Abläufe so festgelegt, dass man mit mehr als einem Fach kontinuierlich weiter arbeiten kann. Die Verbalkung

wird hinten im lauten Teil der Schreinerei geschnitten.

Ein freundliches "Bitte nicht mehr als 50 Bilder pro Beitrag zwingt mich zu einer kleinen Pause ... Stay Tuned ...

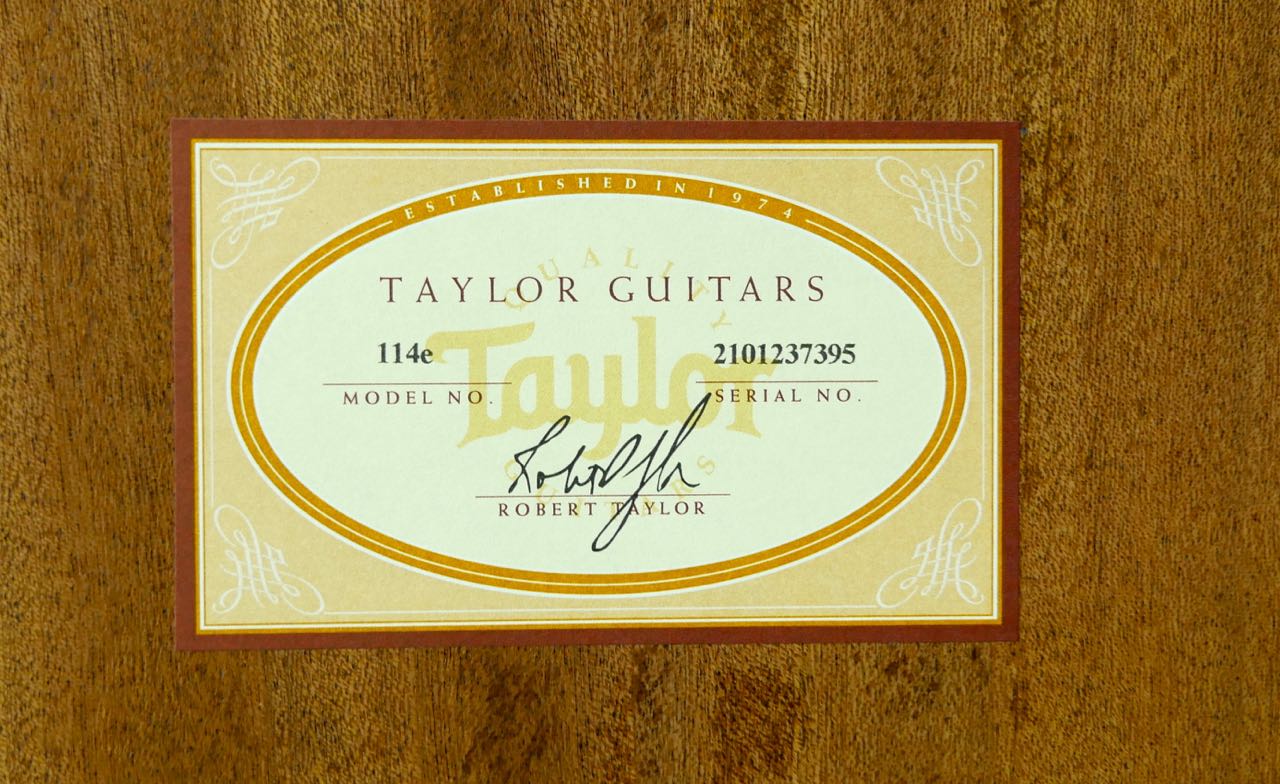

Disclaimer - Ich habe mir eine Weile überlegt, ob ich für die beiden Standorte jeweils einen Thread anlegen soll. Zum Schluss habe ich mich dagegen entschieden. Dies liegt darin begründet, dass die beiden Fabriken eigentlich eher eine Fabrik in zwei Gebäuden ist und diese nur zufällig auch noch in zwei Ländern liegen. Die Standorte arbeiten an vielen Stellen arbeitsteilig und es pendelt täglich ein LKW zwischen den Gebäuden. Hälse hier, Halsfuß dort ... usw.

Unsere Tour bestand aus zwei Teilen. Den Abstecher nach Mexico haben wir in einer größeren Gruppe aus Medienvertretern unternommen - nur so macht es organisatorisch Sinn. Der Rundgang in El Cajon (USA) war dann Musiker-Board Only.

Beginnen wir mit Mexico. Nachdem wir ja den Abend vorher mit der Carl Verheyen Band verbracht hatten, mussten wir bereits um 5 Uhr raus aus den Federn (ja, Opfer müssen erbracht werden), um den Weg nach San Diego rechtzeitig zu bewältigen und dort auf die Gruppe zu treffen. Zwischendurch haben wir uns mit "dummen Sprüchen" wie: "Verlassen die Amerikaner jetzt die USA in Richtung Mexico" wach gehalten.

Unsere Tour bestand aus zwei Teilen. Den Abstecher nach Mexico haben wir in einer größeren Gruppe aus Medienvertretern unternommen - nur so macht es organisatorisch Sinn. Der Rundgang in El Cajon (USA) war dann Musiker-Board Only.

Beginnen wir mit Mexico. Nachdem wir ja den Abend vorher mit der Carl Verheyen Band verbracht hatten, mussten wir bereits um 5 Uhr raus aus den Federn (ja, Opfer müssen erbracht werden), um den Weg nach San Diego rechtzeitig zu bewältigen und dort auf die Gruppe zu treffen. Zwischendurch haben wir uns mit "dummen Sprüchen" wie: "Verlassen die Amerikaner jetzt die USA in Richtung Mexico" wach gehalten.

Das Thema "Auto zerlegen" ist übrigens auch Bestandteil der Wahl das Werk in Tecate anzusiedeln. Wie ich bereits sagte, fährt ein Truck täglich von El Cajon nach Tecate um Bauteile zwischen den Werken zu bewegen. Da es dem Truck sicher nicht gut tun würde, wenn man ihn täglich auseinander baut (es gehen ja immer mal Teile verloren

- das Firmengelände muss in einem Sicherheitsbereich mit Zugangskontrolle liegen ...

- die Mitarbeiter müssen einer Personenkontrolle unterliegen ...

- man hat sehr kurze Transferzeiten von der Grenze an das Sicherheitsgelände (evt. mit Begleitung) ...

- man hat sehr kurze Umlaufzeiten in denen der Warenumschlag erledigt sein muss ...

Privatleuten ist also der Zugang zum Gelände untersagt. Daher mussten wir für einen Moment den "neutralen Status des Berichterstatters" aufgeben und wurden kurzerhand Angestellte von Taylor. Nur irgendwas ist schief gelaufen, auf mein Gehalt warte ich noch

.

. Zur Einreise nach Mexico benötigt man ein typisch südländisch buntes Formular, welches man dem El Commandante mit dem Pass aushändigt. Eine elektronische Erfassung und 5 Stempel später ist man drin.

Und dies ist das Erste was man sieht - eindeutig in Mexico angekommen ... ausser dem Wetter, das üben wir wohl noch mal ...

Nach einem kurzen Abstecher zum Lunch - typisch mexikanische Leckereien befinden sich jetzt auf unseren Hüften - ging es weiter zum Sicherheitsgelände. Dort hatten wir einen vorgeplanten Zeitslot, den es sowohl beim "Rein", als auch beim "Raus" einzuhalten galt. Wie ihr später feststellen werdet, haben wir am Ende der Tour 2-3 Abkürzungen nehmen müssen. In unserem Fall nicht schlimm, denn wir haben ja noch den Joker der Tour in El Cajon, wo wir alle entsprechenden Fragen haben klären können. Und ich kann es ja gleich hier schon mal verraten - die Abläufe = Stationen die eine Gitarre durchläuft, sind in beiden Werken praktisch identisch. In El Cajon hatte man durch das historisch gewachsene Gebäude jedoch nicht die Chance es so übersichtlich anzulegen. In Mexico - das Werk ist keine 2 Jahre alt - sieht man die Bündelung der Aufgaben viel deutlicher im Layout.

Angekommen

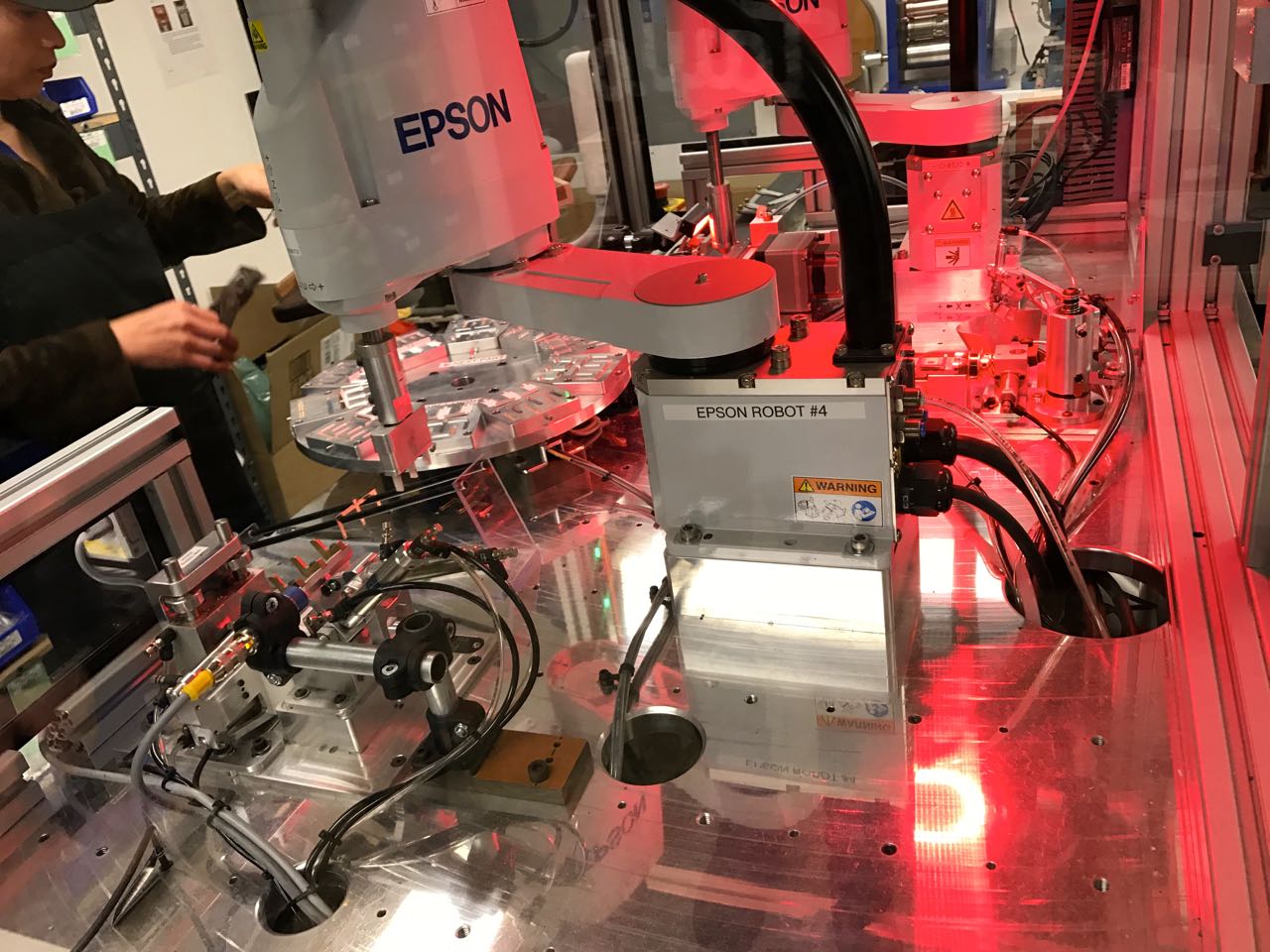

Beginnen wir unseren Rundgang mit der Vorstellung des Tourguides. Andy Powers entwickelt für Taylor Gitarren, sowie die dafür benötigten Werkzeuge. Ebenso ist er für die Prozesssteuerung zuständig die dafür sorgt, dass Gitarren aus mehreren Händen gebaut werden können, ohne dabei wegen "Rückständen" einzelner Bauteile in Verzug zu geraten. Dafür hat er ein Team aus erfahrenen Werksleitern, die regelmäßig zwischen El Cajon und Tecate pendeln. Mit dem "Blueprint" des Werkes in El Cajon hat man sich die Mühe gemacht alle Arbeitsschritte auch in Schriftform niederzulegen und damit gezielt die Mitarbeiter zu schulen. Laut Andy eine sehr interessante und heilsame Erfahrung, denn natürlich ist man bei der strukturellen Auseinandersetzung mit dem Ablauf sowohl für Mexico auf gute Ideen gekommen, als auch hat man Fehler in El Cajon, von denen man wusste, sie jedoch nicht beschreiben konnte, aufgedeckt.

Startpunkt für den Rundgang ist das Holzlager, welches sowohl in Tecate als auch El Cajon eine sehr imposante Dimension besitzt. Bei Taylor ist man sich der Wichtigkeit des Rohstoffes bewusst und so gibt es einige Eigenheiten, die man so nicht explizit bei anderen Herstellern findet. Z.B. besitzt man eine eigene Ebenholzplantage, die einen Großteil des weltweiten Bedarfes herstellt. Frisch geschaffen wurde der Vorstands-Position "Director of Natural Resource Sustainability". Mehr dazu hier: #436 . Dort findet sich auch ein sehr interessantes Gespräch mit dem Chef des Holzeinkaufes.

Im Holzlager befinden sich jeweils die für den Standort - also den dort gebauten Gitarren - üblichen Hölzer ... und falls Bauschritte für beide Standorte verrichtet werden, die entsprechenden Rohmaterialien. In Tecate baut man ausser der neuen Academy Serie, auch die Volumen Modelle. Viele dieser Gitarren haben Korpusseiten und Rücken aus Schichtholz. Folgerichtig finden wir auch einiges an Furnier in der Lagerhalle.

und sind Werkstücke bereits bearbeitet, treten sie immer in größeren Mengen auf ...

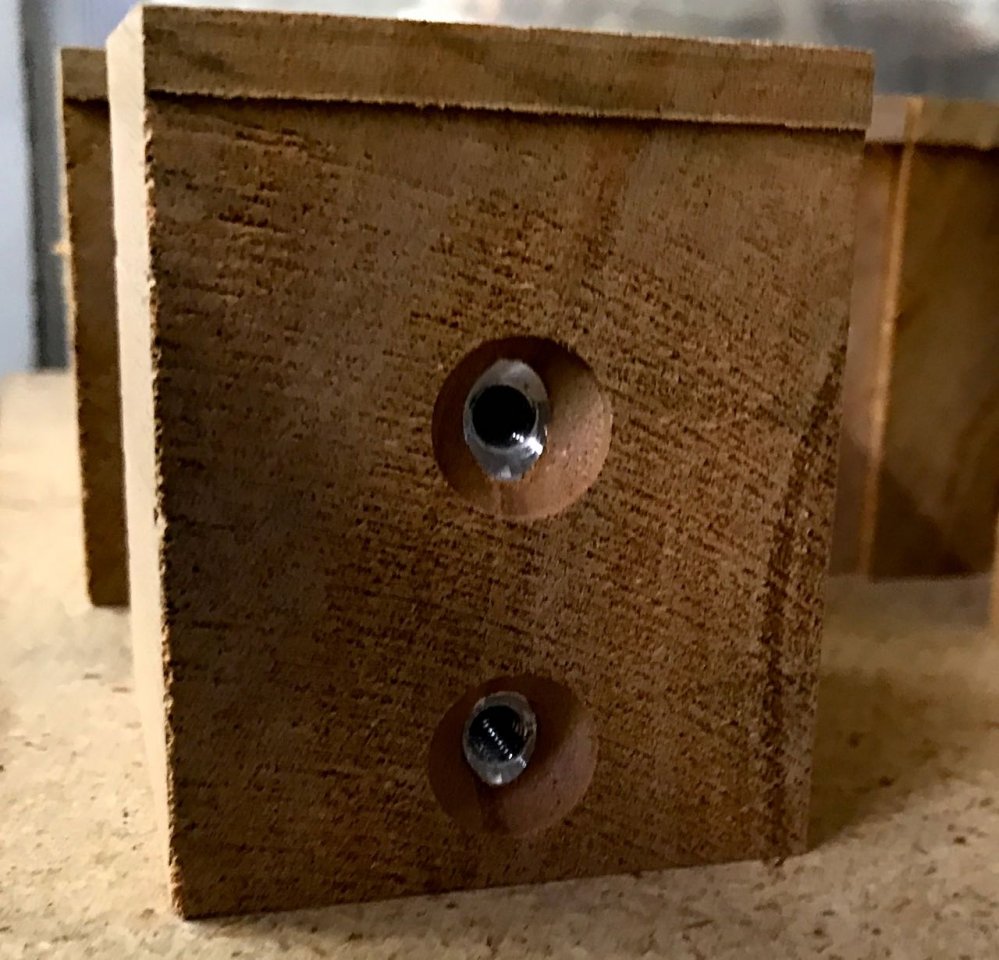

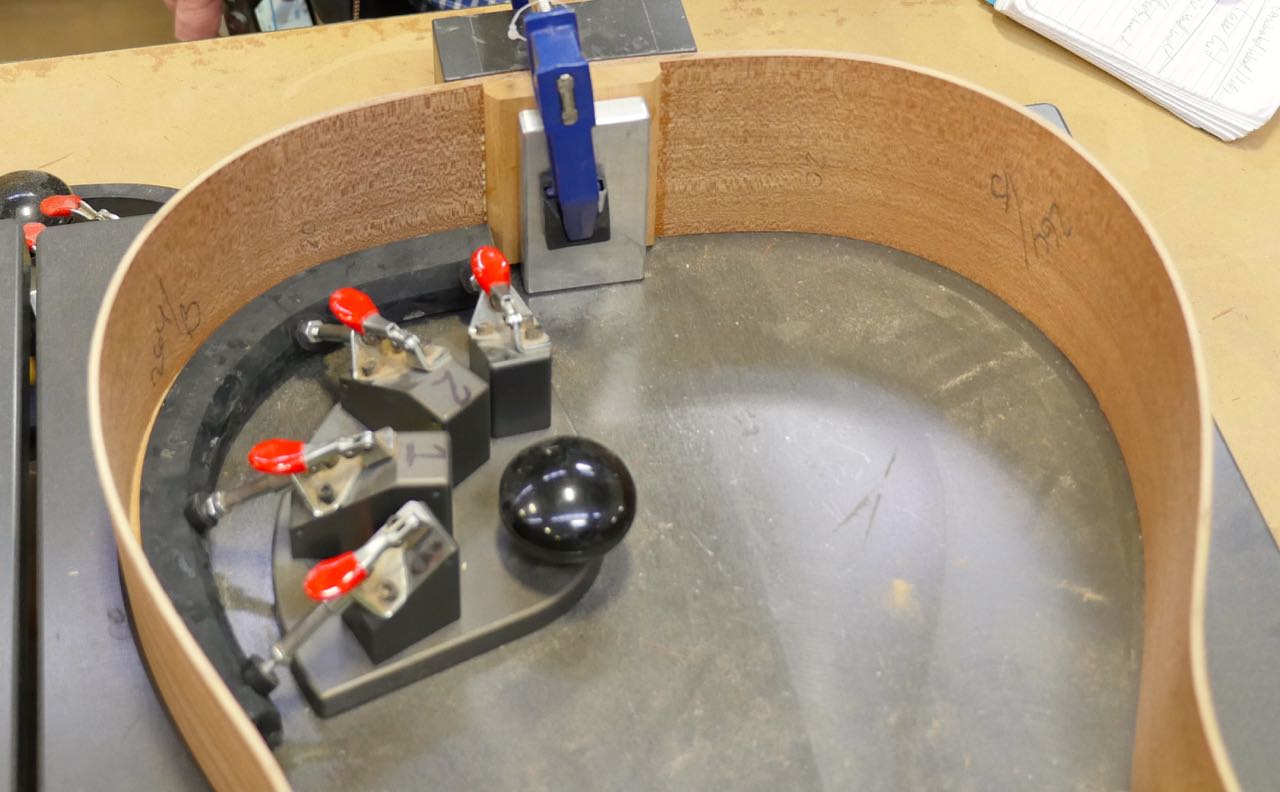

An der Stelle vielecht einen Blick auf eine der beliebtesten Maschinen Typen im Gitarrenbau. Wenn man den Zeitbedarf kennt den man benötigt um ein Werkstück einzulegen ... und wenn bekannt ist, wie lange eine Klebeverbindung benötigt um stabil zu werden ... dann ist auch bekannt, wie viele Arme die Maschine braucht um im umlaufenden System betrieben werden zu können.

... dann zurück in die Nebenraum um dort die Inlays anzubringen und das Bracing zu verkleben ... Und dieses Hin und Her gilt nicht nur für die Decke, auch alle anderen Bauteile werden mehrfach zwischen den "funktionalen Blöcken" der Produktion hin und her gebracht. Die CNC Landschaft, Verspannen - Festklemmen - Verkleben, Zuschnitt (laut und dreckig), Schleifen, Lackieren (extrem sauber und abgeschottet), Endmontage usw.

Bitte die Nasen merken .. sie sind Positionsmarder zur Ausrichtung der Decke, wenn sie auf dem Korpus verklebt wird. Dies sieht man im Video unten ...

... das Inlay am Schallloch ist immer an der Stelle unterbrochen, an der später das Griffbrett drüber liegt ...

Bracing wird an dieser Station verklebt. Die Decke kommt in eine Halterung die auch di ePositionierung der Braces vorgibt. Wie ein Puzzle entsteht die benötigte Verbalkung. Das Fach wird dann mit der braunen Folie abgedeckt und diese wird mit Unterdruck auf Decke und Braces gezogen und 9 Minuten fixiert. Wieder sind die Abläufe so festgelegt, dass man mit mehr als einem Fach kontinuierlich weiter arbeiten kann. Die Verbalkung

wird hinten im lauten Teil der Schreinerei geschnitten.

Ein freundliches "Bitte nicht mehr als 50 Bilder pro Beitrag zwingt mich zu einer kleinen Pause ... Stay Tuned ...

- Eigenschaft

) über den Parkplatz zum Gebäude II.

) über den Parkplatz zum Gebäude II.

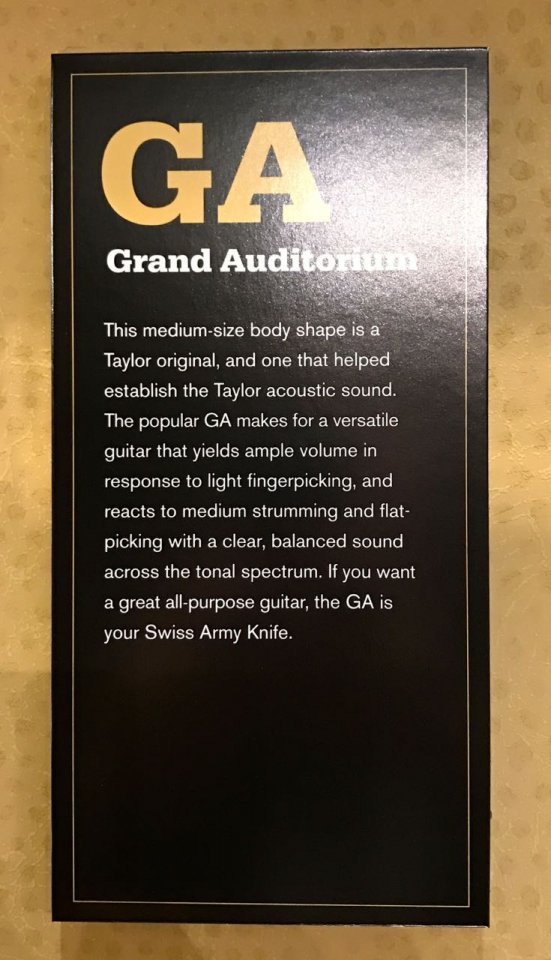

gehe ich schon mal nach oben in den Bereich, der sich mit der Deckenbebalkung befasst. Gemacht wird es wie in Tecate. Mitgebracht habe ich aber mal ein Schaubild wie sowas aussehen kann. Wie ich ja bereits bei der Factory Tour mit Santa Cruz gelernt habe, bestimmt das Bracing wesentlich den Ton und die Verteilung der Frequenzen. Individuelles Tuning habe ich bei Taylor nicht gesehen - sie bauen aber auch keine "individuellen Gitarren". Wenn Taylor zwei 614CE liefert, dann sollten die auch möglichst gleich klingen. Dies erreichen sie durch die extrem engen Qualitätsansprüche beim Rohmaterial und die immer wieder gleiche Bearbeitung.

gehe ich schon mal nach oben in den Bereich, der sich mit der Deckenbebalkung befasst. Gemacht wird es wie in Tecate. Mitgebracht habe ich aber mal ein Schaubild wie sowas aussehen kann. Wie ich ja bereits bei der Factory Tour mit Santa Cruz gelernt habe, bestimmt das Bracing wesentlich den Ton und die Verteilung der Frequenzen. Individuelles Tuning habe ich bei Taylor nicht gesehen - sie bauen aber auch keine "individuellen Gitarren". Wenn Taylor zwei 614CE liefert, dann sollten die auch möglichst gleich klingen. Dies erreichen sie durch die extrem engen Qualitätsansprüche beim Rohmaterial und die immer wieder gleiche Bearbeitung.