Schauen wir doch mal in die heiligen Hallen ...

Hier finden die "leisen" Holzarbeiten statt ... also schleifen von Hand, Stemmeisen und Co. Rechts daneben gibt es 2 Räume die in Summe ungefähr gleich groß sind wie dieser hier. Holzzuschnitt - ja, auch bei der Santa Cruz Guitar Company per CNC Fräse - und die Lack Stationen. Und dann teilen sich nochmal eine ähnlich große Fläche auf in Polieren, Einstellen, Ausgangslager und Büro. Wir sehen also derzeit 1/3 von Santa Cruz.

In dem Raum arbeitet man sich im Prinzip von hinten nach vorne, daher gehen wir auch zuerst mal zu dem Holzstapel hinten rechts ...

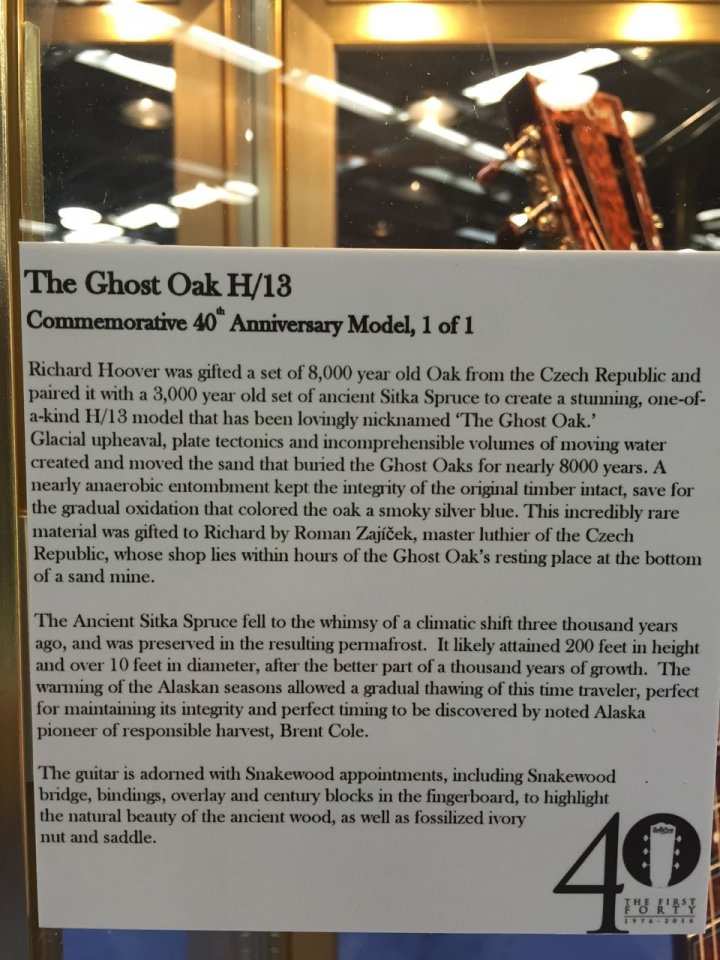

Richard hat ja in der Anmoderation erwähnt, dass sie ihr Holz als Gebrauchtware, oder aus zertifizierter Quelle beziehen. Dies geht letztendlich nur, weil sie a) eine überschaubare Menge Gitarren bauen und b) sehr viele davon nicht genau einem Modell folgen, sondern individuelle Bestellungen sind.

Natürlich werden ihnen dabei auch Hölzer geliefert, die nicht "Fundstücke" sind. Immerhin haben sie +/- 30 % Kataloggitarren zu bauen, die halt auch immer wieder gleich aussehen und gleich/ähnlich klingen müssen. Auch Kataloggitarren bekommen natürlich ihre eigene Optimierung im Sound, daher sorgt nur die Holzauswahl im Vorfeld dafür, dass das Ergebnis klanglich im gleichen Postleitzahl-Gebiet liegt.

Dafür haben sie einen überschaubaren Vorrat an Griffbrettern, Kopfplatten Furnier und Brücken ...

(wenn ihr mal im zweiten Bild links unten schaut ... dann bauen sie nicht nur 6 String, sondern auch 12 String und Bass ...)

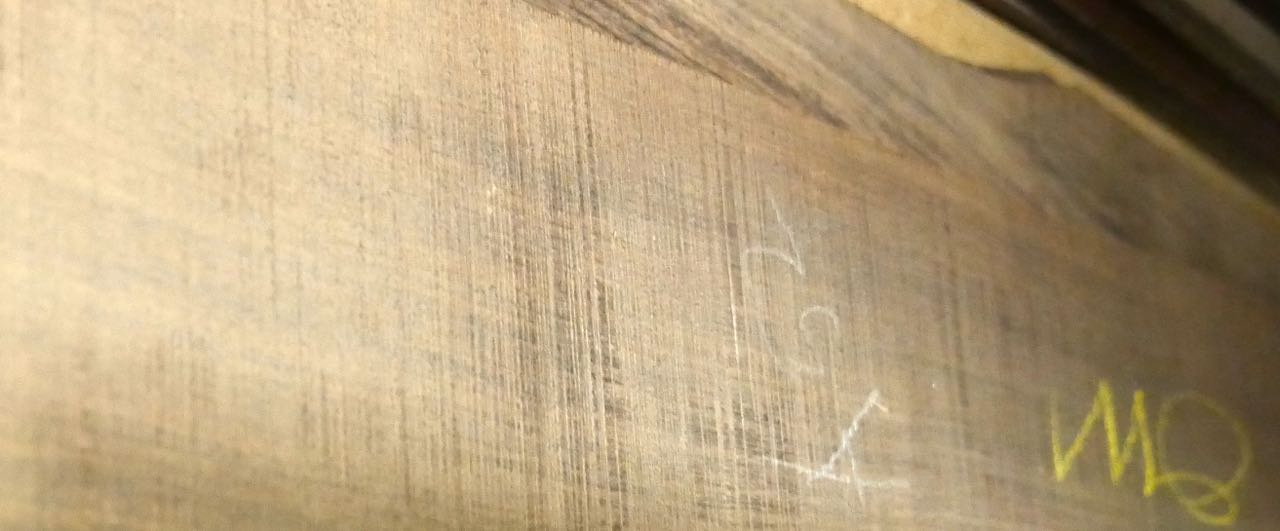

Ein kleines Beispiel möchte ich noch geben für eine interessante Fundsache, die derzeit zum Bau verwendet wird. Dieser Baumstumpf wurde gefunden, als man in Santa Cruz an einer Stelle für Bauarbeiten einen Aushub gebaggert hat. Der Ort war Teil des alten Flussbettes, der das Wasser und halt auch Holz aus den Bergen der Küstenregion ins Tal gespült hat. Dieser Fluß nimmt jedoch seit langen Jahren bereits eine andere Route. Zum Glück wurde dieser Brocken so rechtzeitig von der Sauerstoff Zufuhr abgeschlossen, dass er in den Sedimenten liegend nicht verwesen konnte. Der Stamm wurde auf ein Alter von +/- 3000 Jahren taxiert.

Natürlich darf auch ein passendes Lager für Zargen, Decken und Rücken nicht fehlen. Ein sehr erfahrener Mitarbeiter hört sich dabei die Grundfrequenz jedes einzelnen Teiles an und macht aus Rücken, Zarge und Decke ein "Matched Pair" von dem er glaubt, das es sich von den Frequenzen positiv verstärkt und gegenseitig hilft.

Als Mittel um diese Grüppchen zu finden, stehen im dabei nicht nur die Anzahl verschiedener "Bretter" zur Verfügung. Er kann auch zwischen verschiedenen Eigenschaften der gleichen Holzart wählen. Die Position im Stamm macht da einen Unterschied, aber auch "Plantage" bzw. "Wild" gewachsen.

Dieses erste Stück stammt aus freiem Aufwuchs, ist langsamer gewachsen und wenn ihr "rechts links" nach den Nadelstreifen schaut (ja, die werden derzeit leider etwas von der Schnittrichtung überdeckt), dann sieht man aber wie eng = langsam das Holz gewachsen ist. Es ist vom Klang eine ganze Ecke heller, als das Pendant aus der Plantage darunter ...

Hier ist ein Mitarbeiter (seit 18 Jahren in der Firma - hat sich gut gehalten) dabei die Grüppchen zu bilden und erledigt bei der Gelegenheit auch gleich noch die Ausrichtung des Rückens um eine möglichst schöne Stelle für das Bockmatched zu finden. Die Bretter werden markiert und die Grüppchen werden in die Liste eingetragen. Dann verlieren sie sich nicht mehr unterwegs, denn sie gehen teils unterschiedliche Wege.

Die Zargen wandern an diese Maschine, mit der sie in Form gebracht werden. Danach kommen die für "Massivholz" nötigen Verstärkungen zum Einsatz. Mike Sanden - übrigens ein guter Freund von Richard - hatte ja im Interview auf der letzten MuMe zum Thema "Gitarre und Reisen" herausgestellt, dass letztendlich ein marginaler Teil des best möglichen Klanges der "Sicherheit" geopfert werden muss. Gerade hochwertige Instrumente, individuell auf besten Sound getunt, sind deutlich anfälliger als Schichtholz oder Fabrikfertigung mit entsprechenden vorgesehen "Sicherheits-Puffer" im Konstrukt.

Decke und Rücken werden verleimt, in Form gebracht und mit dem Grundstock an Bracing versehen eingespannt. Die Position des Bracing ist dabei für das Modell vorgegeben, die genaue Form unterliegt dann dem späteren Sound-Tuning.

Die Master ...

Ein Rücken ...

Die traditionelle Art Druck auszuüben und die Werkstücke in Position zu halten ...

Ist dies geschehen, wird als erstes die Decke auf ihre klanglichen Eigenschaften hin untersucht. Dafür wird sie genau abgeklopft und man achtet darauf, wo welche Frequenzen sich entwickeln, welche gehemmt werden und wie sich die Frequenzen in der Decke ausbreiten.

Und dann beginnt der erste Schritt des Tunings. Jede einzelne Decke wird entweder ausgerichtet auf die in der Bestellung hinterlegten Vorgaben (also z.B. Fingerstyle mit weichem Daumenbass und knackigen Diskant Saiten) oder auf den Santa Cruz Sound.

Um dieses Tuning zu erreichen, betrachtet bitte mal die Decken dieser beiden Gitarren - auch wenn die Bauform unterschiedlich ist und daher die Position der Bebalkung leicht variiert.

Was ist da passiert? Bei der einen Gitarre sind die "Hügel" im Bracing an deutlich anderer Stelle.

... Im Prinzip könnt ihr euch die Höhe = Stabilität des Bracing vorstellen, wie ein EQ Regler am Mischpult. Dick macht den Ton knackig, trocken und kurz ... dünn gibt der Decke Platz zum Atmen und macht an der Stelle den Ton "füllig und weich". Die Dread links hat ein sehr ausgewogenes Bracing erhalten - die Jumbo Form rechts hat definierte Höhen und mächtig wabernden Bass bekommen - oder formulieren wir es lieber so ... "der Grundeigenschaft der Decke wurde geholfen sich zu entwickeln ..." denn absolut gesehen, kann die Dread mehr Bässe haben als die Jumbo, wenn die Decke diese bevorzugt aus eigenem Antrieb produziert. Das bedeutet auch, dass man diese "Einstellungen" nicht beliebig auf Gitarren gleicher Bauform übertragen kann, denn diese können ja schon in der Basis unterschiedlich klingen. Ich denke an der Stelle wird auch klar, wo eine Fabrikation endet und eine Manufaktur beginnt.

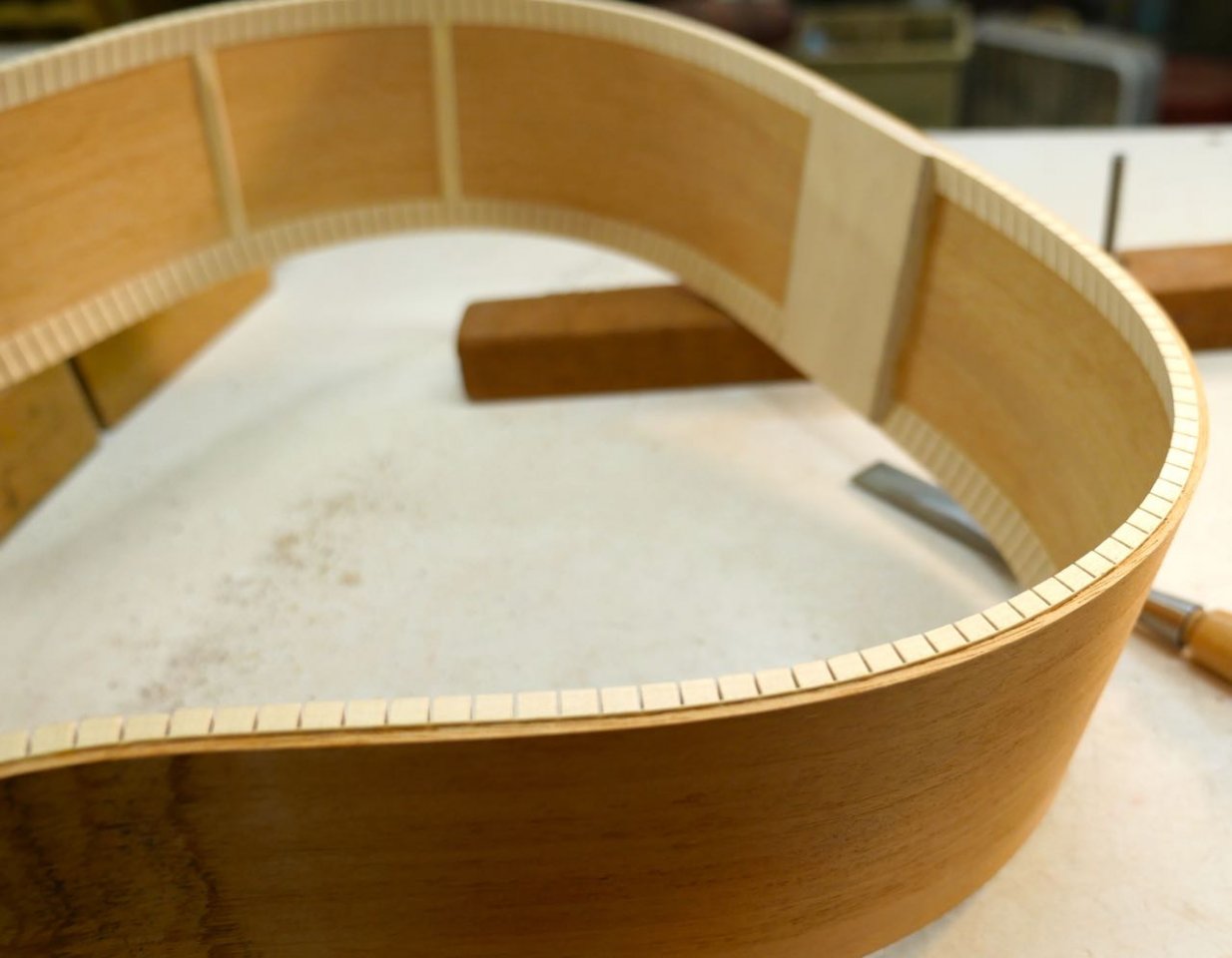

Der nächste Schritt den wir angehen wollen ist die Verbindung von Decke und Zarge und Rücken. Auch an dieser Stelle gibt es Möglichkeiten den Weg der Klangentfaltung zu steuern. Zwischen Zarge und Rücken ist dies noch recht eindeutig, da will man es stabil ... sort also erst mal für eine große Verbindungsfläche.

Auf der Seite der Decke kann dies anders aussehen, je nachdem ob und wie viel man den Schwingungen den Weg in die Zarge erlauben will. Also nehmen wir schon mal etwas Fläche weg ...

Das zweite Mittel zu steuern was an der Stelle passiert ist, die Tiefe und Flankensteilheit der Verbindung. Kann man hier schön sehen, denn auf der einen Seite ist ein Rechteck, auf der anderen Seite ein Dreieck ... Es geht um Masse, Auflagefläche und Abstützung gegen den Winkel.

Wir haben jetzt also eine in sich optimierte Decke, einen Übergang in die Zarge der entweder Frequenzen überträgt und damit Sound zum Spieler bringt, oder der eher Frequenzen zurückwirft und damit erneut die Decke anschiebt um Klang nach vorne raus zu drücken. Was zu geringen Teilen auch beiträgt und Schwingungen unterbricht, zurückwirft oder durchlässt ist das Binding - ich würde aber sagen, dass der optische Reiz die Funktion überschattet.

... natur ...

... Stripes und Heringbone ...

(was für ein Holz

)

In dem Augenblick wo der Korpus zusammengebaut wird, verliert die Decke naturgemäß einen Teil ihrer Bewegungsfreiheit und daher ist der nächste Schritt im Tuning auch dafür zu sorgen, dass sich die Decke nicht verspannt und selbst beim Schwingen behindert. Erledigt wird dies durch leichten Material-Abtrag und natürlich kommt wieder das erfahrene Ohr mit ins Spiel.

Vielleicht ist dies der richtige Augenblick um mal ein Wort zum Hals zu verlieren. Die Grundform und der Kataloghals werden in der CNC bearbeitet. Der Mensch kann es zwar - wahrscheinlich sogar schneller - aber es ist ein recht anstrengender Job und man mag nicht Handgelenke im Dutzend verschleißen. Für Custom Orders steigt die CNC etwas früher aus und erledigt nur die Grundform.

Hier wird das Kopfplatten-Furnier verleimt und per Zwinge positioniert ...

... wandert dann noch mal zur CNC zurück und erhält den Grund Carve. Danach geht es dann in Handarbeit weiter ...

... und an der Stelle trifft man sich dann mit dem Korpus in einer ersten flüchtigen Liaison ... Die Verbindung wird optimal vorbereitet und mit möglichst wenig Kleber auszukommen. Dies hilft dem Besitzer, wenn irgendetwas im Laufe der Zeit schien geht und die Gitarre restauriert werden muss.

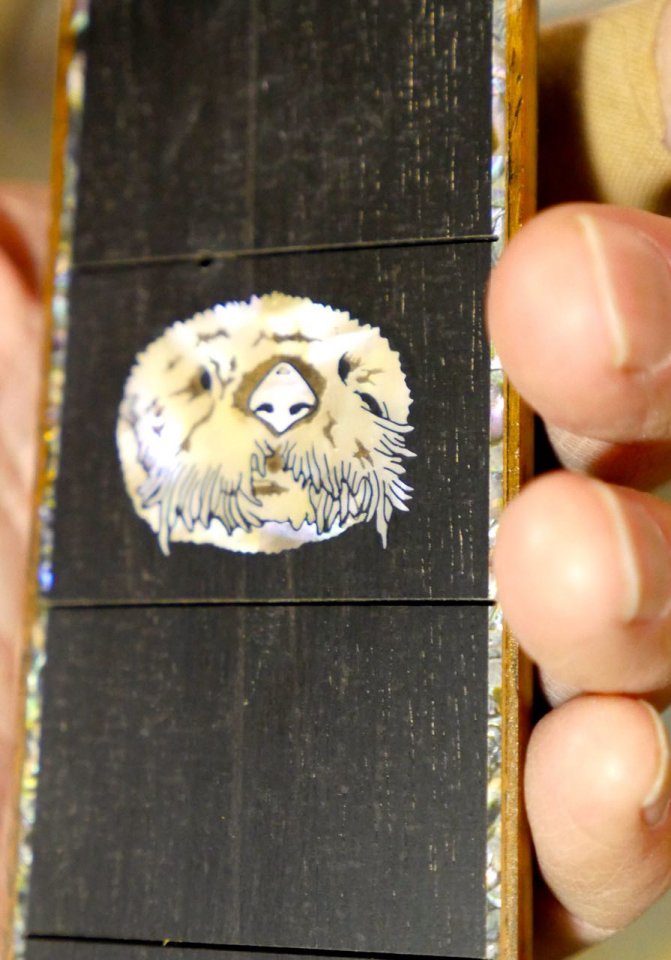

Und ja, ab diesem Punkt kommen dann - sieht man von der Holzauswahl ab - die Preistreiber hinzu. Inlays oder Punktierungen um mal ein Beispiel zu nennen.

Danach gibt es dann etwas Lack ... möglichst dünn ist die Vorgabe, allerdings ohne seine ureigenste Aufgabe, den Schutz der Gitarre, zu opfern.

Lack kommt auch vor Hals, wie man hier noch mal sehen kann. In einer witzigen kleinen Nebendiskussion hatten wir z.B. festgestellt, dass Teile des Space Program den Herstellern klassischer Instrumente geholfen hat, da auch dünnere Lacke nicht mehr so schnell brechen bei Temperaturschwankungen. Der Lack zieht sich zusammen und auseinander wie ein Vorhang, bricht aber nicht.

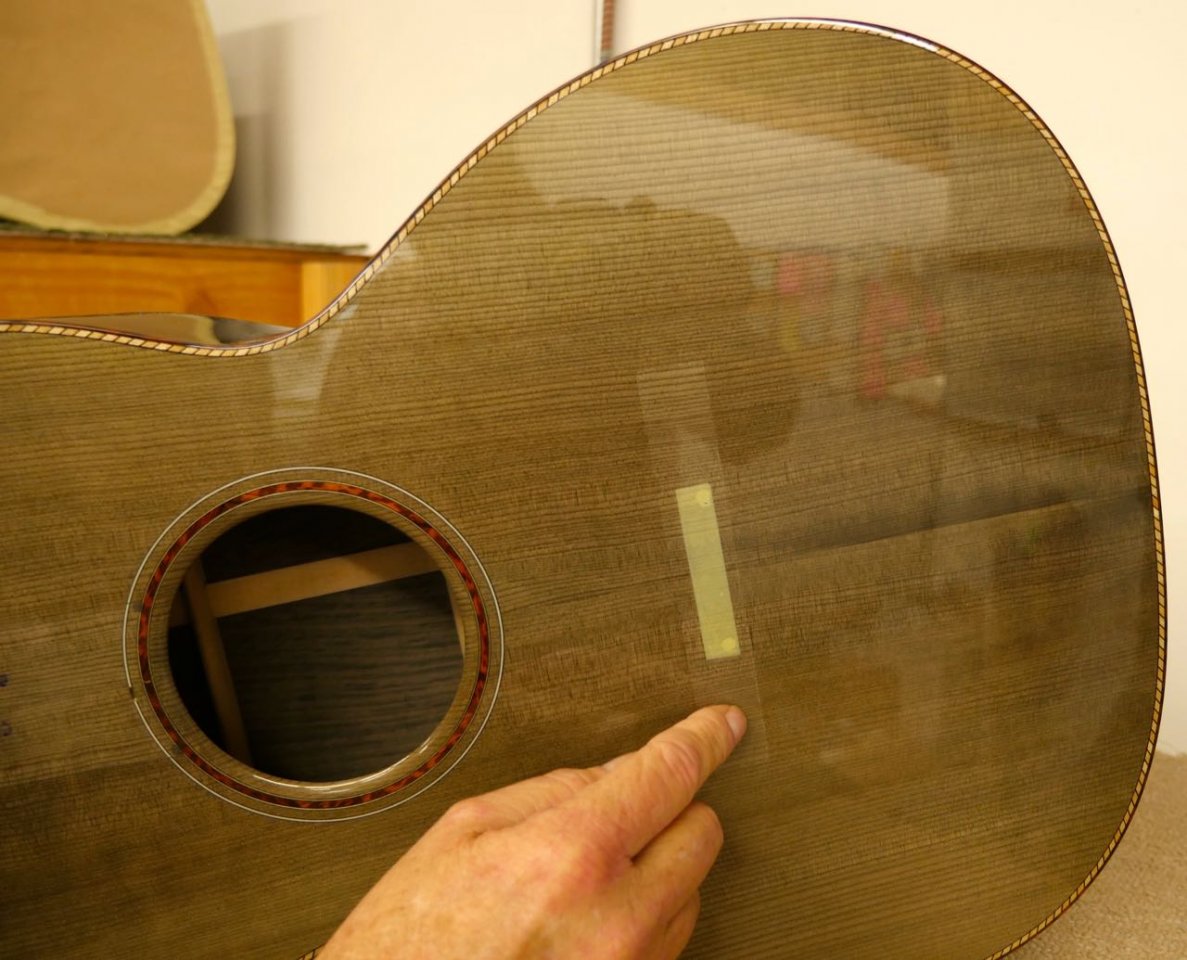

Die Abteilung die den Korpus auf Hochglanz bringt - und überschüssigen Lack entfernt - sieht dabei aus wie jeder andere im Land. Poliermaschinen, Polierwolle, Nass & Trockenschleifpapier ... Die Höhe über dem Holz - also die Dicke des Lackes - wird mit dünnen Tape Streifen spezifiziert und dann gemessen. Der Streifen sitzt an der Stelle, die für die Brücke freigeschliffen ist. Dadurch kann man also genau festlegen, wo der Lack endet und das Holz beginnt.

Und dann ist es so gut wie vollbracht ... Hals und Gitarre werden eine Einheit ...

Was bleibt sind die Einstellarbeiten. Hierfür arbeitet man als einer der Pioniere mit der Firma Plek zusammen. Allerdings geht es bei Santa Cruz nicht nur um die Bünde, sondern auch um das Griffbrett selbst. Daher hat die Maschine auch einen weiteren Fräskopf (gibt es bei Thomann auch) der sich um die "Holzarbeiten" kümmert. Intension ist es dabei auf dem Griffbrett eine leichte "Wellenform" entstehen zu lassen. Man hat rausgefunden, dass die gezupfte Seite nicht nur zwischen hoher und tiefer E-Saite schwingt, sondern auch hin und weg vom Korpus. Die dabei entstehende Welle sorgt an bestimmten Stellen auf dem Griffbrett zu erhöhter Gefahr des Frettbuzz und man senkt nicht nur die Fretts, sondern folgt mit dem Griffbrett der Welle.

Und dann zum Schluss das Quentchen Finetuning welches ein tolles Setup ausmacht. Unter anderem hat man auch verschiedene Saiten in Fundus, die die Kräfte unterschiedlich auf die Decke übertragen. Dies hängt davon ab, wie der Draht hinten um das Ballend gewickelt und verdreht ist.

Es wird Zeit die Santa Cruz Guitar Company zu verlassen. Fest steht, dass sie dort ein ganz eigenes Konzept verfolgen und wirklich tolle Instrumente bauen. Für viele von uns leider deutlich ausserhalb unserer Reichweite .... aber Träumen darf man ja wohl

...

Ich hoffe der Spaß den wir bei der Tour hatten kam ein wenig rüber ... Hier noch mal in Bild und Ton (was

... hätte ich früher sagen sollen

... )

Gruß

Martin

... Im Prinzip könnt ihr euch die Höhe = Stabilität des Bracing vorstellen, wie ein EQ Regler am Mischpult. Dick macht den Ton knackig, trocken und kurz ... dünn gibt der Decke Platz zum Atmen und macht an der Stelle den Ton "füllig und weich". Die Dread links hat ein sehr ausgewogenes Bracing erhalten - die Jumbo Form rechts hat definierte Höhen und mächtig wabernden Bass bekommen - oder formulieren wir es lieber so ... "der Grundeigenschaft der Decke wurde geholfen sich zu entwickeln ..." denn absolut gesehen, kann die Dread mehr Bässe haben als die Jumbo, wenn die Decke diese bevorzugt aus eigenem Antrieb produziert. Das bedeutet auch, dass man diese "Einstellungen" nicht beliebig auf Gitarren gleicher Bauform übertragen kann, denn diese können ja schon in der Basis unterschiedlich klingen. Ich denke an der Stelle wird auch klar, wo eine Fabrikation endet und eine Manufaktur beginnt.

... Im Prinzip könnt ihr euch die Höhe = Stabilität des Bracing vorstellen, wie ein EQ Regler am Mischpult. Dick macht den Ton knackig, trocken und kurz ... dünn gibt der Decke Platz zum Atmen und macht an der Stelle den Ton "füllig und weich". Die Dread links hat ein sehr ausgewogenes Bracing erhalten - die Jumbo Form rechts hat definierte Höhen und mächtig wabernden Bass bekommen - oder formulieren wir es lieber so ... "der Grundeigenschaft der Decke wurde geholfen sich zu entwickeln ..." denn absolut gesehen, kann die Dread mehr Bässe haben als die Jumbo, wenn die Decke diese bevorzugt aus eigenem Antrieb produziert. Das bedeutet auch, dass man diese "Einstellungen" nicht beliebig auf Gitarren gleicher Bauform übertragen kann, denn diese können ja schon in der Basis unterschiedlich klingen. Ich denke an der Stelle wird auch klar, wo eine Fabrikation endet und eine Manufaktur beginnt.

)

)

...

... ... hätte ich früher sagen sollen

... hätte ich früher sagen sollen