Servus z'samm,

mal wieder eine kurze Aktualisierung:

Das Biegen der Kirsch-Zargen hat - nach zwei nicht ganz gelungenen Anläufen, die zum Glück nicht in Materialverlust endeten - hingehauen.

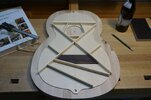

Zunächst wurden die auf Zieldicke (geplant: 2,0 mm; tatsächlich dann 1,9 mm) geschliffenen Zargen rechtwinklig mit etwas Übermaß zugeschnitten, bei einem leichten Weissbier über die zukünftige Ober-, bzw. Aussenseite mediert und diese entsprechend gekennzeichnet und das Ganze ins Biegesandwich gepackt. Dieses sieht so aus:

- inneres Biegeblech

- in Backpapier gepackte, angefeuchtete Zarge (Backpapier deshalb, damit die Feuchtigkeit nicht sofort verdampft und klänger auf's Holz einwirken kann)

- Heizmatte

- äusseres Biegeblech

Der tiefste Punkt der Taille wurde dabei am Rohling als auch am Biegeblech markiert, um das Päckchen später in der Biegeform passend ausrichten zu können.

Das Ganze kommt dann in den Foxbender und wird sowohl hinsichtlich Längsachse als auch Taille ausgerichtet. Dann den Gegenhalter im Taillenbereich einspannen und ein paar Watt entfesseln. Sobald das Päckchen um die 100°C hat, kann mit dem Biegen begonnen werden. Hier wird zunächst der mittige Stempel an der Taille langsam abgesenkt, bist Kontakt mit der Form besteht - und danach wieder ca. 5 mm gelockert. Dann werden mittels den Schuhen aussen Ober- und Unterbug gebogen und danach der Stempel wieder auf die Form abgesenkt. Das hat den Hintergrund, dass das Paket so nochmal schön an die Form rangezogen wird.

So eingespannt, wird das Päckchen ein paar Minuten gebacken. Nach dem Ausschalten der Heizung verbleibt alles bis zum Abkühlen auf Raumtemperatur in der Form.

Danach gehen die gebogenen Zargen in die vorbereitete Aussenform und dürfen da eine Nacht lang ruhen - und hier entstand auch mein oben erwähntes Problem: Am nächsten Tag federten die Zargen nach dem Entnehmen aus der Form weider einige cm auf. Ich hatte ursprünglich mit ca. 130°C gebogen (weil diese Temperatur im Manual empfohlen wurde). Aber das scheint für Kirsche einfach zu wenig zu sein. Deshalb das ganze Procedere von oben mit 155°C wiederholt, womit das Auffedern deutlich reduziert werden konnte. Sollte ich mal wieder Kirsche in der Mache haben, teste ich das mal mit 180°C - wobei natürlich mit höherer Temperatur das Risiko steigt, dass das Holz ankokelt.

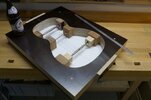

Und weil Vorrichtungen bauen so toll ist, wurde auch noch ein Bindingkanal-Routing Jig gebastelt. Die Vorlage stammt nicht von mir, aber es ist trotzdem genial einfach und funtkioniert spitze...

Hintergrund hier ist, dass bei einer Gitarre mit gewölbter Decke/Boden die Bindingkanäle in Bezug zu einer Referenzebene (z. B. Arbeitstisch) eine unterschiedliche Höhe haben und auch keinen 90°-Winkel mit Decke/boden bilden. Also braucht man etwas, dass der Fräse erlaubt, in der Höhe zu wandern als auch die Fräserachse immer genau parallel zur Zarge zu halten. Und das geht mit dem Teilchen:

Für das Parallelogramm wurden ordinäre Messingscharniere aus'm Baumarkt verwendet. Die Dinger haben einzeln wenig Spiel, alle 4 im Parallelogramm montiert zusammengenommen schon etwas mehr. War da etwas skeptisch zu Beginn - aber da die Schneidkräfte den Fräser ins/ans Werkstück ziehen rappelt oder vibriert da tatsächlich nichts.

Etwas abenteuerlich war die Beschaffung und Fertigung des Auflagerings aus Teflon. Das Stangenmaterial kostet in entsprechendem Durchmesser (60 mm) ein kleines Vermögen. Konnte aber ein ca. 15 cm langes Reststück recht günstig in der Bucht schiessen. Nächste Herausforderung war, dem Ding ohne Drehbank die passende Form zu geben. Also improvisiert:

Ein Stück in halbwegs Zieldicke auf der Kreissäge abgesägt, ein Loch mit Durchmesser einer rumliegenden M8-Gewindestange so mittig wie möglich gebohrt und dann den Ring mit zwei Muttern auf eben jener Gewindestange (passend abgelängt) fixiert. So konne ich das Ganze in die waagerecht auf dem Bohrständer montierten Bohrmaschine spannen und voilá - Drechselbank fertig.

Mittels Auflageklotz fürs Drechseleisen in passender Höhe und einem Stemmeisen kann man dann recht problemlos den ob nie perfekt mittiger Bohrung eiernden Durchmesser geradeziehen als auch den Radius auf der Unterseite aufbringen. Dann noch die Bohrung entsprechend Fräserdurchmesser erweitert und das Thema war auch gegessen.

Der Fräsmotor selbst wurde mittels einer im CNC-Zubehör erhältlichen Spannhalsaufnahme ans Parallelogramm gespaxt. Die Aufnahme hat die dazu erforderlichen Gewindelöcher schon drin.

Da mein Fräsmotor schon ein ordentliches Gewicht hat (ca. 1,7 kg), habe ich noch die auf dem Bild zu sehenden zwei Federn montiert. Die stammen übrigens von einer alten Schreibtischlampe und hatten witzigerweise die passende Spannkraft - niedrig genug, um das Parallelogramm nicht nach oben zu ziehen und ausreichend, um das Auflagegewicht spürbar zu reduzieren.

Kostenmässig hält sich das in Grenzen und liegt bei ca. 60€. Dabei hauen vor allem die Spannhalsaufnahme mit 20€ rein als auch das PTFE-Rohmaterial mit ca. 15 €, wenn man ein Reststück ergattern kann - geht eigentlich, wenn man sich die 240$ ins Gedächtnis ruft, die Stewmac dafür aufruft... + Zoll... + Steuern...

Bin nun bei ersten Zerspanungsmassnahmen der Hälse - Update folgt... Danke für's Lesen

Cheers,

Martin

Wie auch immer, hier das Jig in Action:

Wie auch immer, hier das Jig in Action: