Wo fange ich an??

Ein Tag voller Impressionen, oft gespickt mit Erstaunen im fließenden Übergang fast hin zu Ehrfurcht. Und wir hoffen, euch zumindest zu einem gewissen Grad unsere Erlebnisse transportieren zu können.

So interessant alle Infos um die Firma an sich etc. auch sind - ich habe mich entschieden, mal nicht chronologisch vorzugehen, sondern für meinen Bericht mit der Fertigung der Mikros zu beginnen.

Die Grundlage für jedes DPA-Mikrofon ist... Küchenfolie! Sah jedenfalls stark danach aus!

An dieser Stelle übrigens noch mal vielen Dank an Christian (den Chef von DPA, der uns durch die Fertigung geführt hat), dass wir überall fotografieren und filmen durften!

Und ja, in diesem Raum trugen wir alle ESD Schutzmäntel und Plastiküberzieher für die Schuhe. Irgendjemand müsste noch so ein bestimmtes Bild auf seiner Kamera haben...

Das Zeug ist aber viel viel dünner und flexibler als Frischhaltefolie, wahrscheinlich auch reißfester. Die wird über einer Fläche, welche Öffnungen nach unten hat, glatt gezogen. Unter der Folie liegen somit Metallringe, die auch noch von oben mit anderen Ringen beschwert werden --> die Folie ist eingespannt. Dann wird sie eine Weile mit UV-Licht bestrahlt. War zum aushärten, glaub ich.

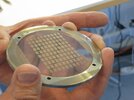

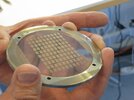

Ein solcher "Ring" bietet dann Platz für 100 rechteckige Membranen. Um von der Folie zur Membran zu kommen, wird diese mit einem Elektrolyt besprüht. Und so sieht das dann aus:

Die Folie wird dann zerschnipselt und im Anschluss wird mit den einzelnen Membranen weitergearbeitet.

Ob ich hier die Reihenfolge richtig wiedergebe, kann ich nicht garantieren... jedenfalls: Die Plastikfolie wurde beidseitig beschichtet. Allerdings soll die komplette Membrane eine einzige leitfähige Einheit sein. Um dies zu erreichen, wird mit einer winzigen Nadel ein Loch durchgestochen. Das reicht aus, um eine leitfähige Verbindung herzustellen. Da aber eine Membrane mit Loch wenig Sinn macht, wird dieses wieder mit Kleber aufgefüllt. Und zwar nicht von einer Maschine, sondern die Membran wird händisch positioniert!

Die Membranen sollen ja später schwingen, also müssen sie erst mal mit ihrem Rand irgendwo aufgehängt werden. Die Aufhängung wird "Housing" genannt. Das kann man sich vorstellen wie eine quaderförmige Box, auf welche oben die Membran aufgeklebt wird.

Was bedeutet: Die Membran muss am Rand mit Kleber bestrichen werden. Einem

winzigen Strich auf jeder Seite. Und die Membran muss am Ende luftdicht kleben - sonst würde die Luft ja nicht die Membran bewegen...

Das Auftragen des Klebers macht diese Maschine:

Irgendwo in dieser Ecke werden die Membranen polarisiert. Das heißt, sie werden mit einer stromdurchflossenen Nadelspitze

annähernd berührt. Quasi über ein elektromagnetisches Feld ausgerichtet. Das muss unter ganz bestimmten Bedingungen geschehen, Luftfeuchtigkeit und Temperatur müssen unbedingt stimmen. Denn kommt es zu einem Funkensprung oder Lichtbogen, ist die Membran hinüber.

Jetzt sind die Membrane mit einer ganz ordentlichen Spannung polarisiert. Ich bin mir nicht mehr sicher ob es 1.500 oder 5.000 Volt waren - irgend etwas in dem Bereich. Die Spannung fällt aber auch schnell wieder ab. In der Praxis würde das bedeuten: Das Mikrofon klingt von Tag zu Tag anders! Was natürlich ein absolutes no-go ist. Deshalb werden die Membranen in einem aufwändigen Prozess künstlich gealtert, sodass sie eine stabile Spannung irgendwo im Bereich von 400-500 Volt haben. Eine weitere Alterung ist nicht zu verhindern, doch beträgt der Pegelabfall dann 1 dB in 15 Jahren.

Dann werden die Bauteile aufgebracht. So viele sind es gar nicht: 8 oder 9, wenn ich es richtig im Kopf habe. Auf dem folgenden Bild ist leider kein guter Anhaltspunkt für die Größenrelation zu sehen, aber die Struktur der Tischoberfläche bietet einen Anhaltspunkt. Die Bauteile sehen auf den ersten Blick aus wie Schmutz! Aber die Frau, welche sie positioniert, holt sie sich mit bloßem Auge mithilfe einer Pinzette und positioniert sie schon mal richtig am richtigen Platz, bevor sie diese via Mikroskop final ausrichtet. Eine von vielen dort, für die ich einfach nur ehrliche Bewunderung ausdrücken kann!

Und so sieht das dann aus:

Auf dem zweiten Bild ist das Gehäuse (Housing) zu sehen. Warum die Löcher? Damit das Mikrofon "atmen" kann. Die Luft muss von der Membran aus dem Gehäuse hinaus bewegt werden können. Ansonsten baut man sich ein Feder/Masse-System und hat einen tollen Absorber, aber kein tolles Mikrofon. Tatsächlich hat dieses "Luftkissen" mehr Einfluss auf die Dynamik eines Mikrofons als die Anregung der Membran!

Immer wieder auch werden die Membranen während des Fertigungsprozesses durchgemessen. Dafür dient diese kleine Box, welche ein Tonsignal abgibt, welches an den Kontakten der Membrane gemessen wird. Je nach Ergebnis wird jede Membran weiterverarbeitet, falls nötig und möglich korrigiert, oder weggeworfen. Der mittlere Ausschuss liegt in etwa bei 50 %, je nach Charge deutlich höher oder auch deutlich niedriger.

Selbstverständlich werden diese Messgeräte auch regelmäßig geprüft und justiert.

Außer der akustischen erfolgt auch eine optische Überprüfung der Membrane. Eine selbst entwickelte Maschine füttert die Bilder an einen Computer, dessen Software die Auswertung macht. Bei den zu korrigierenden Membranen gibt die Software der Mitarbeiterin auch gleich Anweisungen, was daran nachzuarbeiten ist.

Auch Zeiten in welchen die Membranen in temperatur- oder feuchtigkeitsregulierten Umgebungen zubringen, kommen im Verlauf des Produktionsprozesses öfter vor.

Für Headset-Kapseln wird dann auch irgendwann da Kabel an der Kapsel befestigt. Auf dem Bild zu sehen ist so das näheste, was mit meiner Kompaktknipse möglich war. Die Kabel geben einen Ansatzpunkt für den Größenvergleich.

Martin, du hattest gefragt wegen der Kabel bei Lavalier- und Anschminkmikros und Headsets. Ja, die Kabel werden von DPA entwickelt, in Zusammenarbeit mit Mogami, wo sie auch produziert werden. Es werden ausschließlich Coaxialkabel eingesetzt.

Zu beachten übrigens: Die Membrane ist vorn auf der schmalen Seite angebracht! Ja, so klein ist das Zeug. Hintergrund der Ausrichtung ist, dass das Headset-Mikro nicht direkt das Signal von einem Bühnenmonitor aufnehmen soll - relevant bei Nicht-Kugelcharakteristiken.

Apropos Charakteristik: Ich wollte ja mal nachfragen, wie man diese technisch baut. Nun, erst mal hat man immer eine Kugelcharakteristik. Luft bewegt Membran --> ein sog. Druckmikrofon. Jedenfalls theoretisch. Im hochfrequenten Bereich treten Partialschwingungen auf der Membran auf; die Grenzfrequenz sinkt mit steigender Membranfläche.

Schafft man aber eine Möglichkeit, dass Luft von hinten einströmen kann, so hat der Schall (resp. Luftdruck) aus unterschiedlichen Richtungen eine unterschiedliche Laufzeit, bis er an der Membran auftrifft. Diese Latenz führt zu Auslöschungen. Jetzt hab ich endlich auch kapiert, warum das Ding dann Druckgradientenmikrofon heißt.

wikipedia schrieb:

Das Wort Gradient (vom lateinischen gradiens für der "Anstieg", das "Gefälle" oder die "Steigung") ...

Die fertig verdrahteten Kapseln werden dann noch mal gemessen; jetzt vor einem Lautsprecher mit Coax-Speaker. Umgebungsbedingt kann man nur bis zu einer gewissen unteren Grenzfrequenz sinnvoll messen; der Rest wird interpoliert. Für die Konstruktion und auch immer wieder während der Fertigung wird aber auch das volle Frequenzspektrum gemessen; das aber außer Haus.

So viel mal zum Fertigungsprozess. Das war aber längst nicht alles, was wir an handfester Praxis erlebt haben! Aber warum die Rückkopplungsfestigkeit eines Gesangsmikrofones den geneigten Nutzer zu Sprüngen verleiten kann, wird wann anders verraten...

MfG, livebox

- - - Aktualisiert - - -

Eine Ergänzung noch: Viele Werkzeuge wurden selbst entwickelt und z.T. sogar auch selbst hergestellt. Für die Fertigung der Mikrofone gibt es im Haus sogar eine Plastikherstellung mit eigenen Mischungen. (Diese enthalten teils bis zu 70 % Glas: Das Material ist stabil, flexibel, unempfindlich, haptisch wohlfühlend und optisch ansprechend.)

DPA ist also weniger eine Mikrofonfabrik, sondern eher eine Manufaktur. Übrigens, was schätzt ihr wie viele Mikrofone pro Jahr produziert werden?

Die stolze Anzahl von 100.000 Mikrofonen im Jahr!

Was für ein Werbefilm

Was für ein Werbefilm  Ich freu mich auf mehr

Ich freu mich auf mehr