A

AK

HCA Bass/Elektronik

Lass uns einen Löten

In diesem Workshop wollen wir sicher keine geübten Elektroniker ansprechen, sondern eher den unbedarften Bassisten der halt mal so ein bißchen Hand anlegen möchte oder sogar muß.

Möchte, weil er Geld sparen will und seine Kabel selbst herstellt oder weil er eine schicke kleine Effekte-Schaltung zum Nachbau im Auge hat.

Muß, weil ihm gerade im wichtigsten Moment so kurz vor dem Auftritt, ein Käbelchen in der Baß-Elektronik abgeht.

Wir wollen das alles schön unterteilen und starten mit dem dazu nötigen Equipment.

Wat brauch ich denn

Nun jeder weiß, schlechtes Werkzeug ist oft noch schlechter als gar kein Werkzeug. Aus diesem Grund sollte man nicht den letzten Schrott kaufen, denn man hat dann zwar Zeugs, kann aber trotzdem nichts mit anfangen. Dabei braucht man nicht sehr tief in Tasche greifen, zum einen braucht man nicht besonders viel, zum anderen gibt es schon günstige Werkzeuge, oft sogar Sets in denen alles enthalten ist.

Es kommt nun darauf an, ob man das Ganze eher als Emergency-Kit benötigt oder ob man gemütlich zu Hause einen Verzerrer lötet.

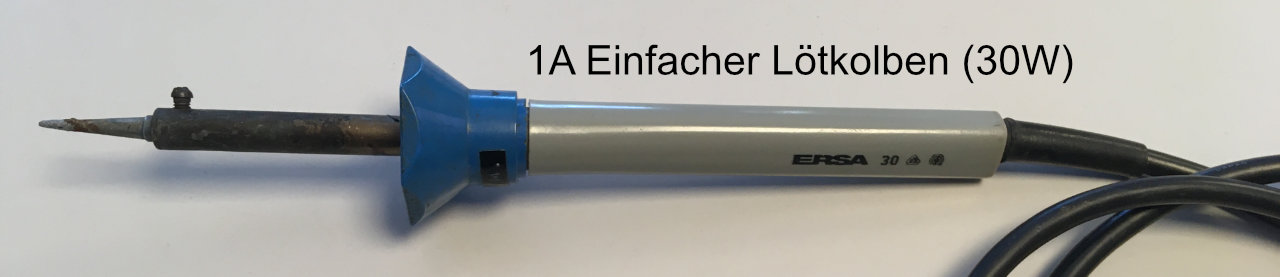

Lötkolben - je stärker je besser?

Von wegen. Wir denken daran, wir löten keine Dachrinne, sondern feine Kabel und Platinchen. Der Lötkolben muß nicht teuer sein, sollte aber schon ein paar bestimmte Eigenschaften aufweisen. Die Stärke des Heizelements sollte für unsere Anwendung zwischen 15 und 35W liegen (zu niedrig und wir bekommen z.B. etwas dickere Kabel nicht heiß genug um sie zu Löten, zu hoch und das Ganze wir zu heiß und wir zerschmelzen Isolationen von Kabeln oder zerstören sogar Bauelemente.) Die Lötspitze sollte schlank und dünn sein, sonst nutzt auch die beste Feinmotorik unserer Spielhand nicht um das zu treffen was getroffen werden soll.

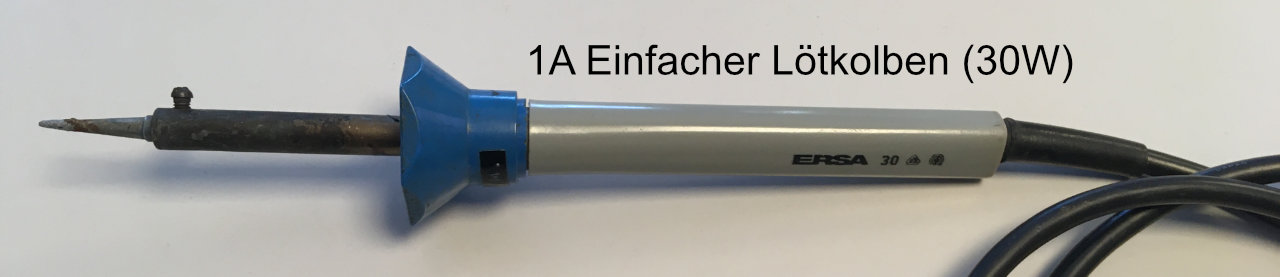

Am einfachsten und auch am billigsten ist der gemeine Lötkolben (siehe Bild 1A). Für die meisten Modelle gibt es austauschbare Lötspitzen, einerseits um die benötigte Größe und Form zu wählen, andererseits um eine verbrauchte Lötspitze zu erneuern. Lötspitzen sind nämlich auch Verbrauchsmaterial und nutzen sich mit der Zeit ab. Welche Lötspitzenform nun am besten ist - na ja kommt drauf an. Am universellsten ist eine gerade Spitze in ......Form, die kann prinzipiell für alles benutzt werden. Wie erwähnt muß die Lötspitze die Wärme ja auch übertragen können und eine zu feine Spitze bringt uns beim Kabellöten in arge Bedrängnis weil sie es nicht schafft die nötige Wärme zu liefern. Andererseits ist die feine Spitze ideal für Platinen und Bauteile. Wer also ein schlechtes Gefühl hat, kauft sich halt zwei Lötspitzen eine sehr feine für Platinen und eine etwas dickere für Kabel.

Wer viel lötet, möchte natürlich auch mehr Komfort haben, in diesem Fall lohnt sich eine Lötstation (siehe Bild 1B). Die Haupt-Vorteile sind eine stabilere Temperatur und Wärme-Reserven für alle Lötanwendungen. So eine Station ist natürlich viel teuerer als ein Lötkolben und lohnt sicht sicher nur für ambitioniertere Hobby-Elektroniker.

Interessant, vor allem für den mobilen Einsatz, sind gasbetriebene Lötkolben (siehe Bild 1C) ohne lästiges Netzkabel. Man erreicht damit jeden Platz auf der Bühne und kann schon mal in luftiger Höhe ohne Verlängerungskabel was zusammenlöten. Als Zugabe können diese Geräte neben den normalen Lötspitzen auch Heißluftdüsen aufnehmen und man hat eine elegantes Werkzeug zum Bearbeiten von Schrumpfschläuchen.

Bild1 - Beispiele für Lötkolben

A Einfacher Lötkolben 15W

B Lötstation für stationäre Anwendung

C Gasbetriebener Lötkolben

Lötzinn alias Lot

Das eigentliche Medium des Lötens besteht im wesentlichen aus einer Mischung zwischen 60% Zinn und 40% Blei. Die Bezeichnung ist Röhrenlot und ist wie alles in Deutschland genormt. Es gibt neben diesem überall verbreiteten Standardlot noch diverse andere Arten, das zu erläutern ist aber wirklich nicht notwendig.

Das Lot enthält in seinem Innern im wahrsten Sinne des Wortes eine Seele - das Flußmittel. Dieses sorgt für ein besseres Fliessen des geschmolzenen Lotes und somit für eine bessere Verbindung. Ein Teil des Flußmittels, das ist übrigens Kolophonium, verdampft während des Lötens ein anderer hoffentlich kleiner Teil lagert sich nach dem Erstarren des Lotes an der Lötstelle ab, das sind die bräunlich-glasigen Flecken die vielleicht dem einen oder anderen schon aufgefallen sind.

Je nach Einsatzgebiet gibt es Lötzinn in verschiedenen Dicken. Für unsere Anwendung ist 1mm oder sogar nur 0,5mm starkes Lot ideal. Je dicker das Lot, je schlechter läßt sich die Menge dosieren, also auf keinen Fall mit 3mm Lot in Platinen rumlöten.

Ach ja und noch was: Für Elektronik- und Kabellötungen braucht man kein Lötfett!! Wer dafür Lötfett benutzt ist ein Schwein!!

Bild2 - Verschiedene Lote

A Feinlot 0,5mm

B Feinlot 1mm

C Dachrinnenlot - Finger weg1

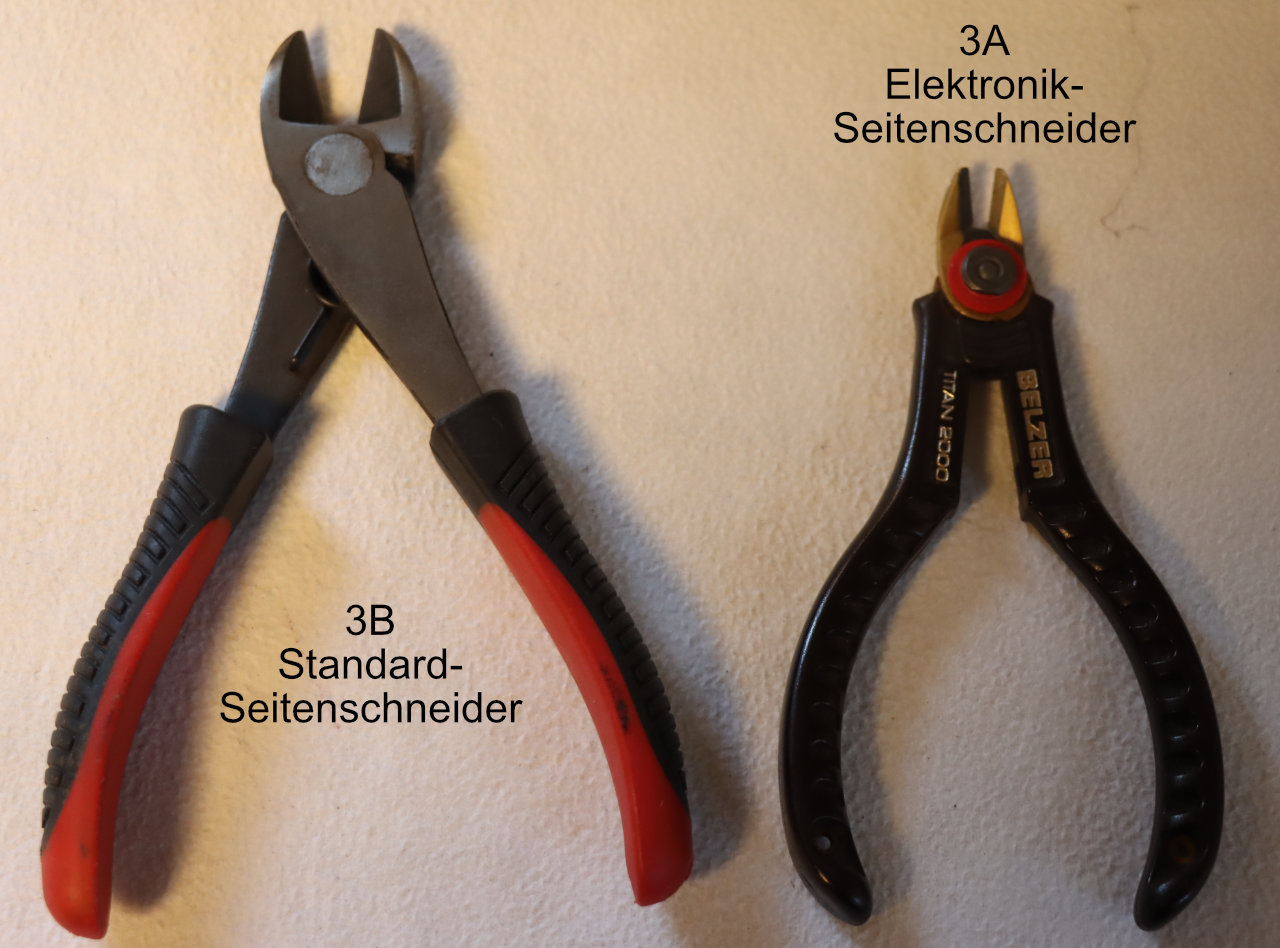

Seitenschneider

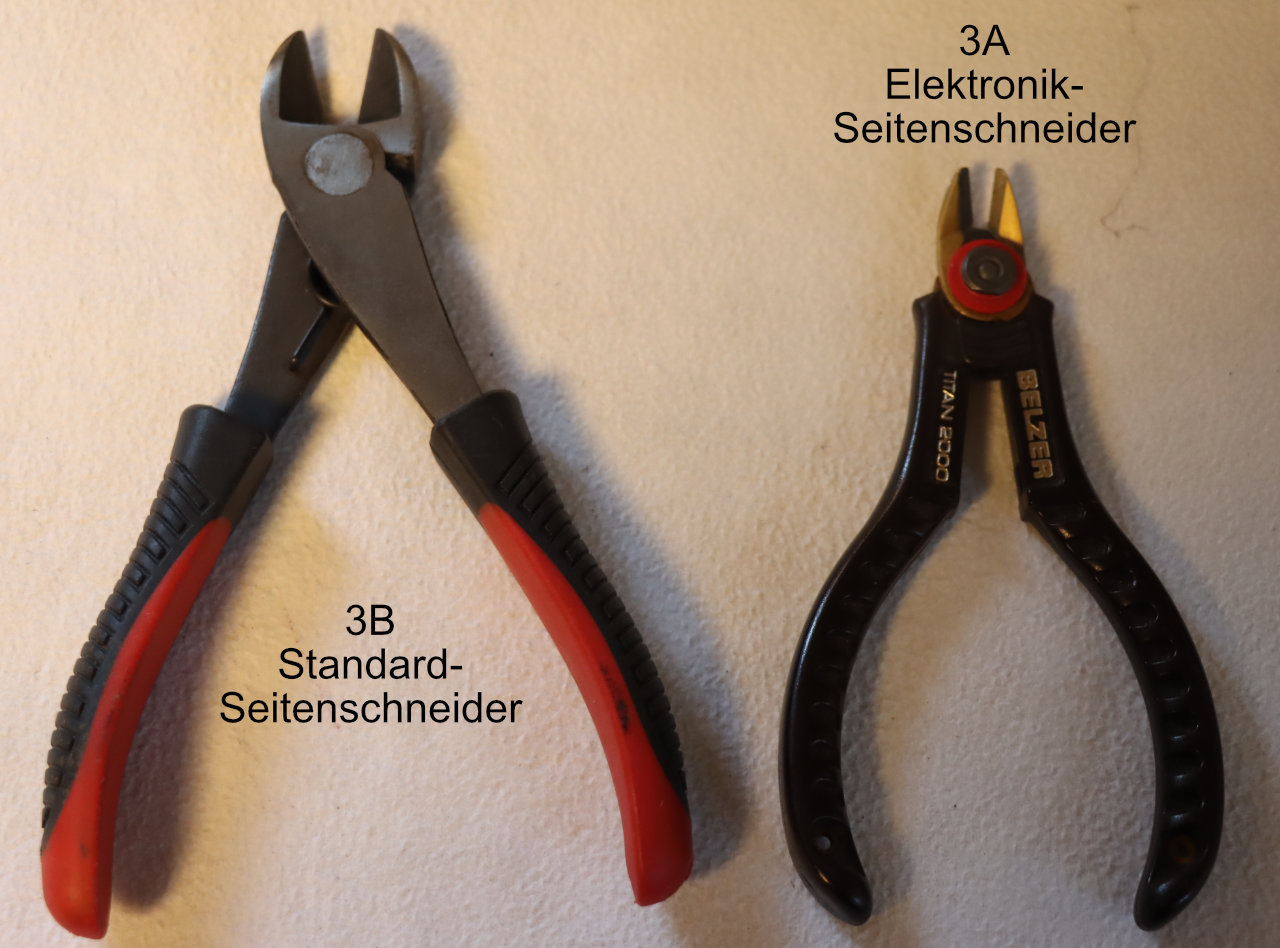

Ob für Kabel oder für Bauteile, es ist sinnvoll wenigstens einen einigermaßen vernünftigen Seitenschneider zu besitzen. Der sollte eine vernünftige Größe haben und so stabil sein, daß er zumindest die ersten 500 Anwendungen überlebt. Hier ist es leider so, daß meistens billig auch schlecht heißt. Wenn man einen schicken kleinen Elektronik-Seitenschneider hat, sollte man daran denken, daß man auch einen richtig Guten durch falsche Anwendung kaputt bekommen kann. Eine solche Zange ist nicht gleichzeitig dazu geeignet überstehende Baß-Saiten abzuzwicken - und wenn dann höchsten einmal.

Bild3 - Seitenschneider

A Elektronik-Seitenscheider

B Standard-Seitenschneider (der packt auch Baß-Saiten, aber für feine Arbeiten ungeeignet)

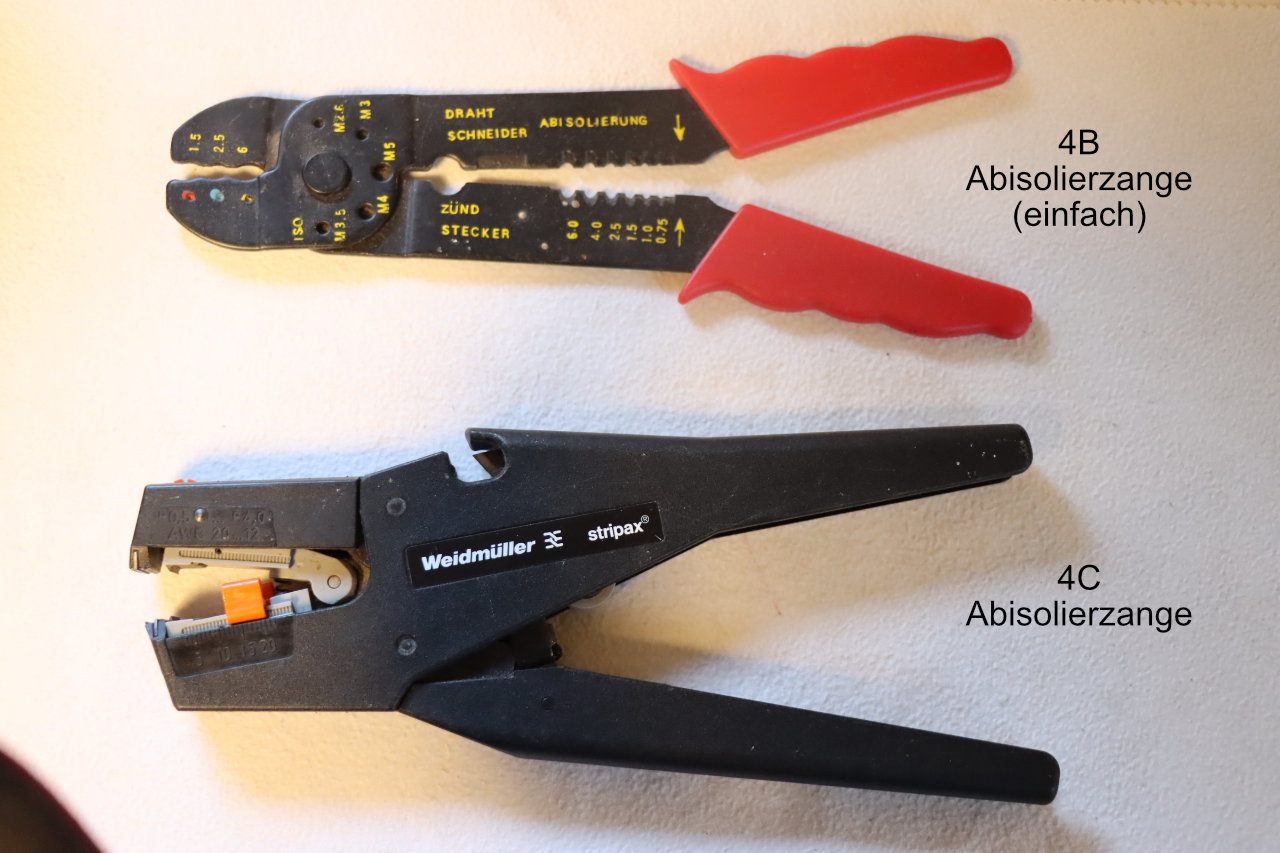

Messer

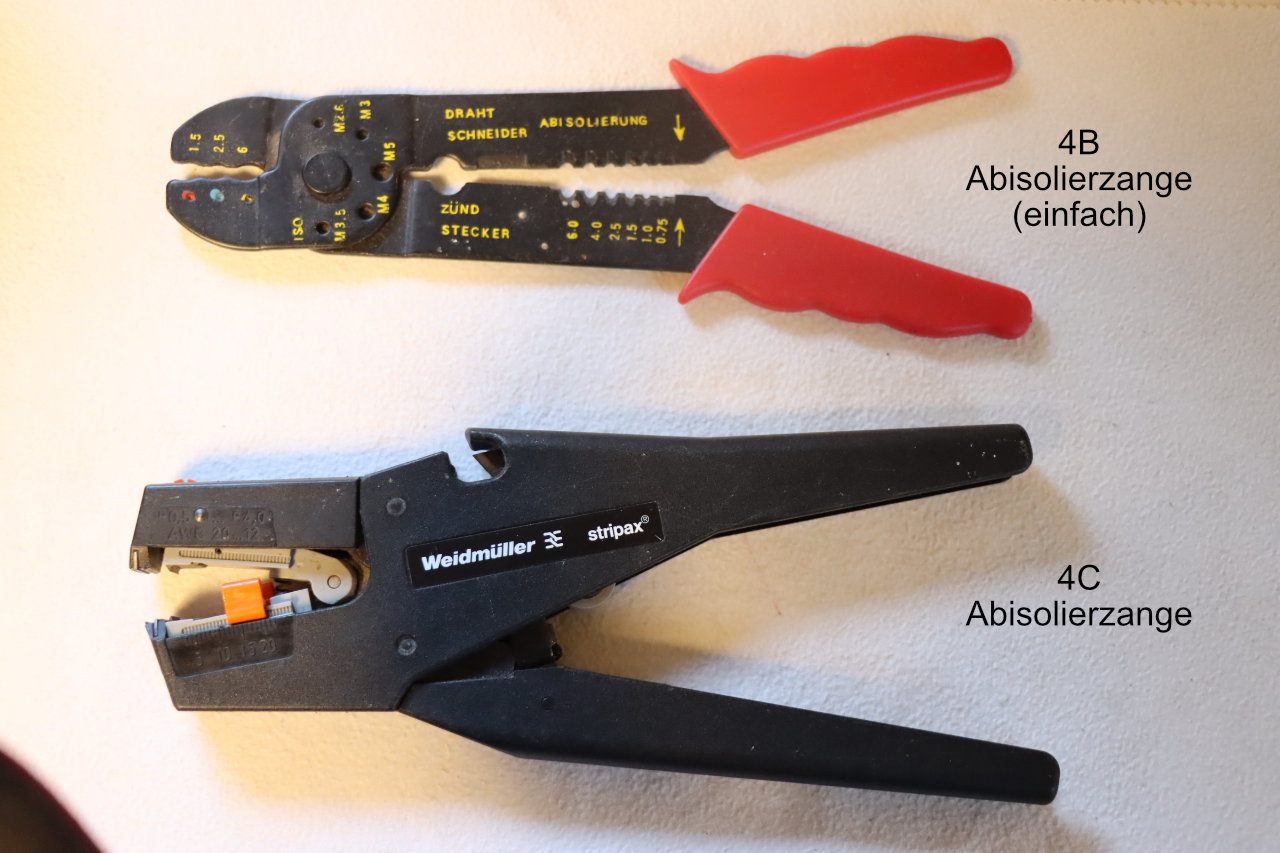

Damit meine ich kein Butterfly-Messer, sondern eines zum Abisolieren von Kabeln. Es gibt natürlich auch die weitverbreitete Methode Kabel mit dem Seitenschneider abzuisolieren. Wer das kann soll es so machen, ein Anfänger wird dabei aber eher das Kabel dabei kaputt machen. Luxoriöser aber auch viel teuerer sind spezielle Abisolierwerkzeuge - die Frage ist ob sich das für einen sporadischen Löt-Täter lohnt.

Im Prinzip reicht das schon aus um zu Löten, es gibt aber natürlich noch einige weitere nützliche Dinge:

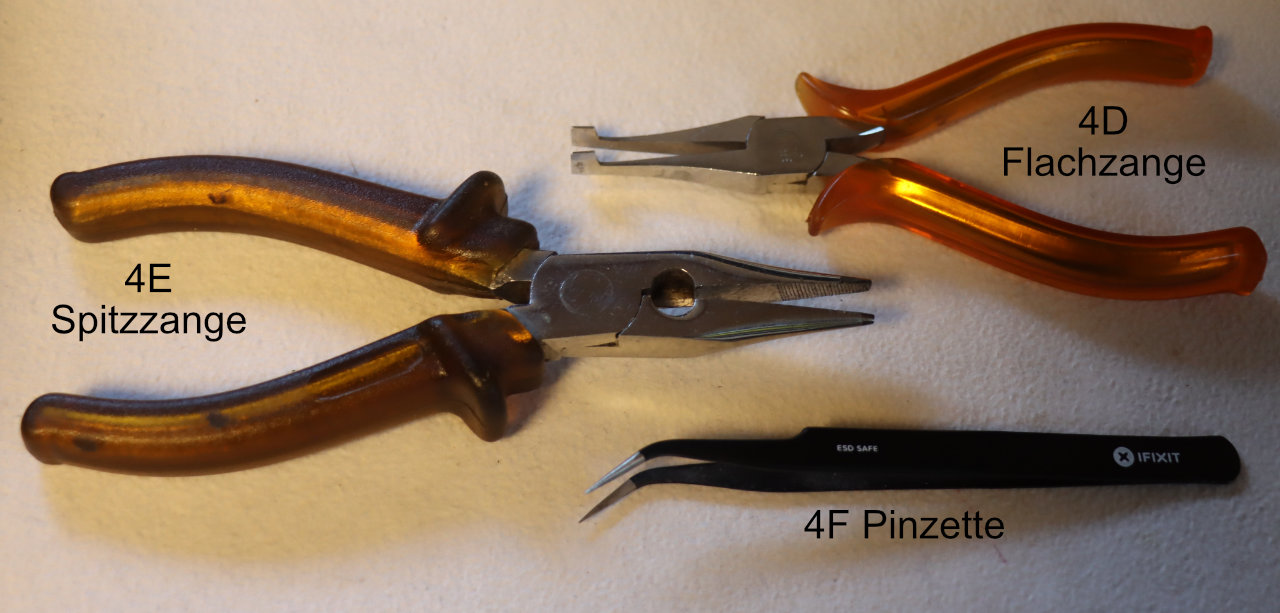

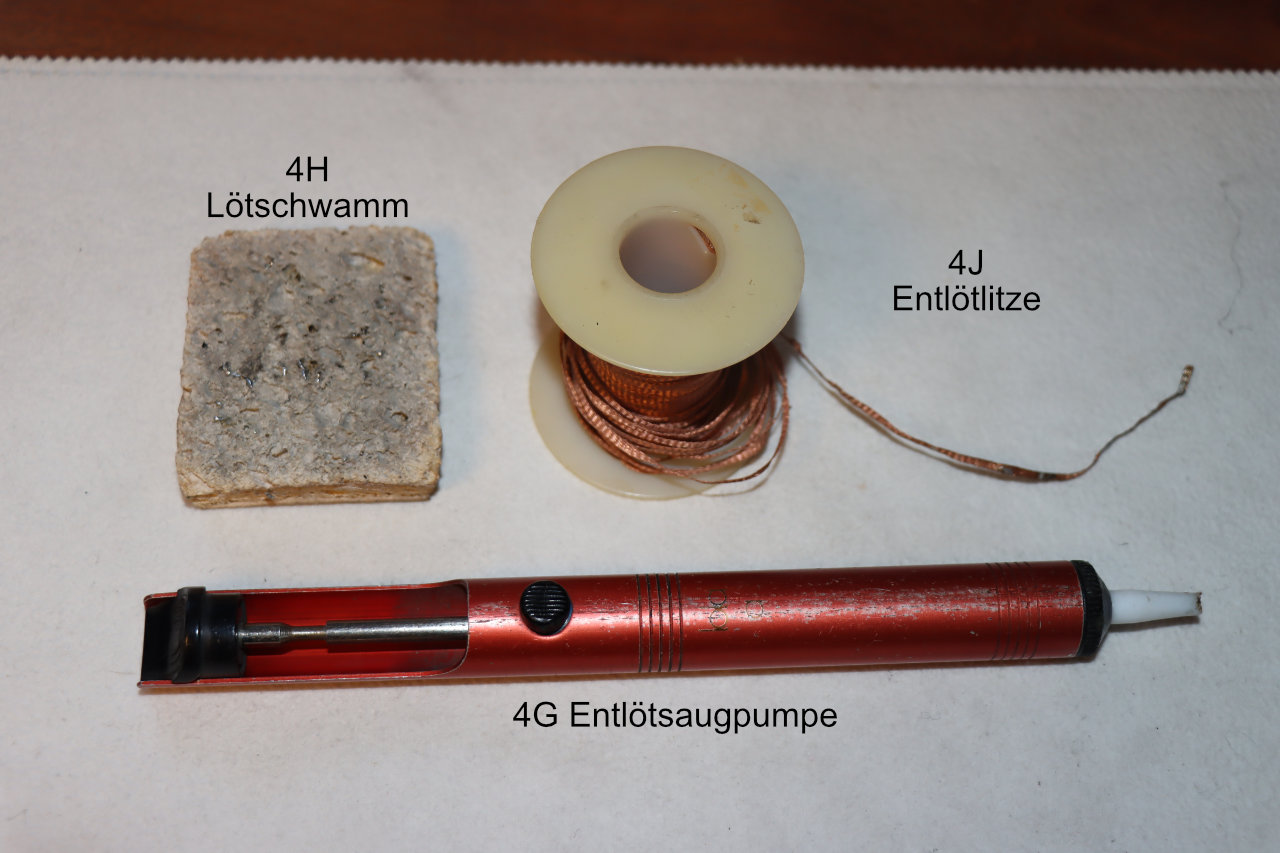

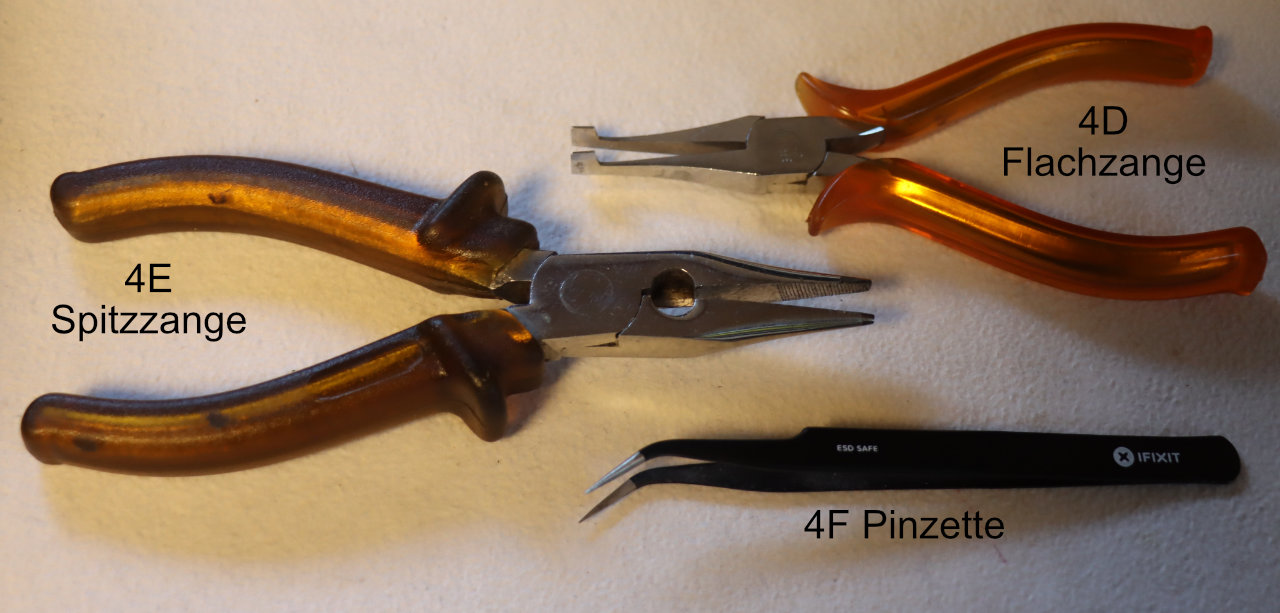

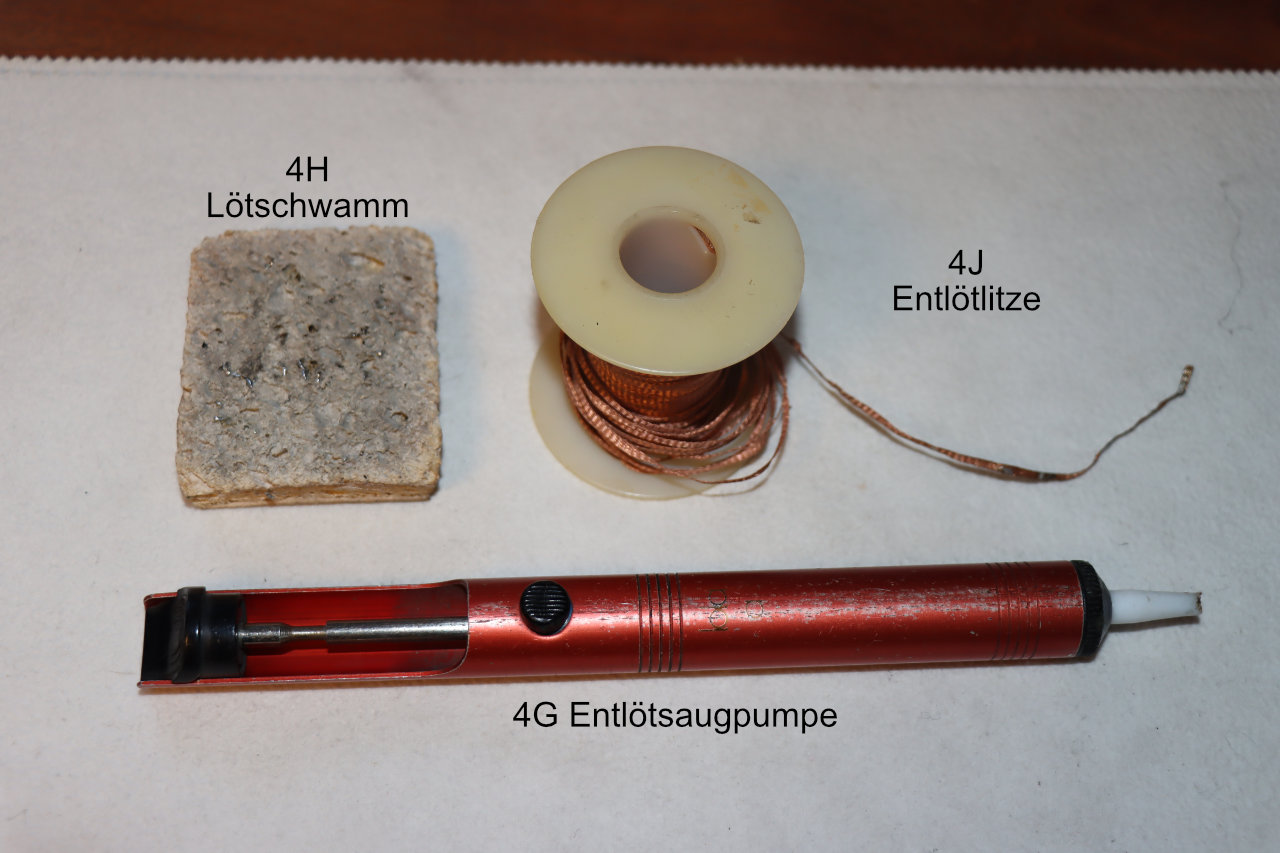

Bild 4 - Sonstiges Werkzeug

Abisolierwerkzeuge

A Messer

B Einfache Abisolierzange billig und eher unbrauchbar

C Profi-Abisolierzange

D Flachzange, E Spitzzange zum Halten und Biegen von Kabeln und Bauteilen

F Pinzette - zum Halten von Kabeln und Bauteilen

G Entlötsaugpumpe - zum Absaugen von Lötzinn z.B. beim Auslöten von Bauteilen

H Silikonschwamm - zum Reinigen der Lötspitze

Lötlack - zum Schutz der Kupferlötaugen und für bessere Lötfähigkeit

I Stahlwolle - zum Polieren von Kupferleiterbahnen

J Entlötlitze - zum Entfernen von Lötzinn z.B. Auslöten von Bauteilen

K Lötlack - zum Beschichten con Leiterplatten zum Schutz und zur besseren Lötbarkeit

Daneben ist es natürlich nicht verkehrt noch ganz viel anderes Werkzeug zu haben.

Im eigentlichen Sinn kein Werkzeug, aber dennoch meiner Meinung nach unentbehrlich, ist ein einfaches, billiges Multimeter. Niemand wir jemals bereuen sich so ein Ding gekauft zu haben. Bei frisch gelöteten Kabeln, kann man damit ganz einfach testen ob das Ergebnis wie gewünscht ist oder ob man Kurzschlüsse und kalte Lötstellen reingebaut hat. Bei Platinen kann man zumindest vor Inbetriebnahme ein paar grundlegende Messungen machen und damit generelle Fehler schon ausschliessen z.B. wird der Operationsverstärker mit Spannung versorgt.

Kabel, Stecker, Buchsen und Co

Eher einfache Lötaufgaben treten bei Kabeln, Steckern, Buchsen usw. auf. In diesen Fällen gibt's keine Platine, sondern nur einzelne Komponenten die mit Kabeln verbunden sind.

Einfachster Fall ist ein Instrumentenkabel, da gibt's nur ein Stück Kabel und zwei Stecker. Ein anderes Beispiel wäre die Klinkenbuchse in unserem Baß an die ebenfalls nur einzelne Kabel angelötet sind.

Was ist nun beim Löten von Kabeln zu beachten:

Die Vorarbeit ist das wichtigste, d.h. das Kabel muß korrekt abisoliert sein, da kann man schon viel falsch machen. Schneidet man den Kabelmantel zu tief ein, verletzt man die Abschirmung oder die darin verpackten Adern. Ebenso sollte man beim Abisolieren der einzelnen Adern nicht zu tief gehen. Bei Litze (das ist flexibles Kabel bei dem eine einzelne Ader aus vielen kleinen Kupferfäden besteht) das abisolierte Ende leicht verdrillen. Das Kabel wird am besten vorverzinnt d.h. wir nehmen den Lötkolben und erwärmen das abisolierte Ende und führen Lötzinn hinzu, am besten wird das Lötzinn nicht an der Lötspitze sondern am erwärmten Kabelende zugeführt. Wenn der Lötkolben die richtige Temperatur hat und das richtige Zinn benutzt wird ist das eine Sache von wenigen Sekunden und wir erhalten eine sauber verzinntes Kabelende. Der Buchsen- oder Stecker- oder Was-auch-immer-Anschluss wir ebenfalls vorverzinnt - gleiches Schema, Anschluß erwärmen, Lötzinn zuführen. Nach dieser Vorarbeit ist es nun ein Kinderspiel die Teile zu verbinden. Einfach das Kabel an den Anschluß halten, kurz mit dem Lötkolben drauftippen und schon ist die Verbindung sauber hergestellt. Siehe dazu auch Bild5 am Beispiel eines Klinkensteckers.

Bild 5 - Beispiel Klinkenstecker

A Mantel abisoliert, B Schirm verdrillt, C Schirm verzinnt + Innenleiter abisoliert und verzinnt, D Anschlüsse gekürzt aber nicht für Stecker passend, E Anschlüsse passend für Stecker gekürzt (Schirm kürzer als Innenleiter), F Steckeranschlüsse vorverzinnt, G einlegen des Kabel in Stecker, H Anschlüsse verlötet

Was kann man falsch machen? Nun am schlimmsten ist es wenn man rumbratet, d.h. zu lange mit dem Lötkolben die Lötstellen malträtiert. Dabei kann man die Buchse/Stecker beschädigen, viel eher bringt man aber die Isolation des Kabels zum schmelzen. In diesem Fall kann man noch mal von vorne beginnen. Ganz tückisch sind die Abschirmungen von Instrumentenkabeln. Wenn man an denen zu lange lötet, kann es sein, das es einen Kurzschluß zum Innenleiter gibt, einfach weil die Isolation so schmilzt, daß der Kupferdraht durchkommt. Generell ist es zu empfehlen selbstgelötete Kabel vor Gebrauch mit dem Multimeter durchzumessen.

Platinen

Bei Platinen unterscheidet man zwischen Layouts die speziell für die aufzubauende Schaltung gemacht wurden und zwischen freiem Aufbau auf Lochrasterplatinen.

Layout

Gibt's bei Bausätzen zu kaufen oder der versiertere Bastler ätzt sich so was selbst. Auf die Herstellung wollen wir jetzt nicht eingehen, es heißt ja auch Löt-Workshop. Bei gekauften Platinen kann man nicht viel falsch machen. Meistens sind die Lötaugen vorverzinnt und man kann gleich loslegen. Bei selbstgeätzten Platinen, sollte man die Lötseite mit Lötlack einsprühen, denn blankes Kupfer oxidiert und ist somit sehr schwer lötbar.

Die weitere Vorgehensweise ist dann identisch. Die Bauteile werden gemäß vorgegebenem Bestückungsplan durch die Bohrungen der Lötaugen gesteckt, man kann lange Pins leicht umknicken um ein herausfallen zu vermeiden denn... zum Löten müssen wird die Platine ja umdrehen. Man kann natürlich auch gleich mehrere Bauteile bestücken und dann erst löten.

Zum Löten wird die Lötstelle, am besten der Draht des Bauteils und das Lötauge, erwärmt und nach wenigen Sekunden das Lot aufgebracht. Dann nach weiteren wenigen Sekunden wird das Lot und der Lötkolben entfernt. Der Rest des überstehenden Drahtes wir mit dem Seitenschneider auf Lötstellenhöhe gekürzt. Siehe dazu Bild 6.

Wenn man zu lange auf einer Lötstelle grillt, kann es schon vorkommen, daß sich das Kupfer von der Leiterplatte ablöst. Das ist dann nicht nur ärgerlich, die Platine kann somit unbrauchbar werden. Auch hier gilt zu langes Erwärmen kann auch Bauteile zerstören.

Lochrasterplatinen

Für diese Technik benötigt man etwas mehr Lötgeschick, allerdings kann man mit der Methode auch Schaltungen ohne spezielle Platine aufbauen und ist somit extrem flexibel vor allem bei Änderungen und spontanen Ideen. Wenn man nicht schon einen Verdrahtungsplan hat (viele Bauanleitungen sind bereits mit einer Skizze die zeigt wie die Teile bestückt und verlötet werden müssen), sollte man als Anfänger sich einen solchen zeichnen. Der geübte Elektroniker kann natürlich die Schaltung direkt anhand des Schaltplanes auf Lochraster umsetzen.

Für das Bestücken und Löten der Bauteile gilt dasselbe wie bei einem Layout.

Bild 6 - Löten von Bauteilen

A links ungereinigte Lötaugen - rechts mit Stahlwolle poliert, B vorbereiteter Widerstand, C bestückter Widerstand mit leicht abgebogenen Anschlußdrähten, D gelötete Anschlußpins, E rechter Anschluss mit Seitenschneider auf Lötstellenhöhe gekürzt.

Eine Besonderheit ist das Verbinden der Bauteile, wir haben ja keine geätzten Leiterbahnen.

Dazu gibt es zwei Techniken. Für die erste brauchen wir verzinnten Kupferdraht. Dabei werden die Verbindungen mit einzelnen Stücken des Drahtes hergestellt, siehe dazu Bild7.

Bild 7 - Leiterbahnen mit Drahtstücken

A Drahtstück an der einen Seite festlöten, B andere Seite anlöten, C verlöten der restlichen Lötaugen (ist kein Muß, wird aber stabiler so)

Die zweite Technik ist schon schwieriger, sie bedingt ein gutes Gefühl für das Fliessverhalten von Lötzinn und die Strapazierfähigkeit der Platine. In diesem Fall werden die Verbindungen einfach nur durch Lötzinn-Leiterbahnen hergestellt, siehe dazu Bild8.

Bild8 - Leiterbahnen aus Lötzinn

A Widerstandsanschluß als Ausgangspunkt, B Leiterbahnpunkte alle verzinnen, C immer zwei verzinnte Augen verbinden, D nach kurzem Abkühlen ca. 10sec die restlichen Zwischenräume mit Zinn auffüllen.

Auf keinen Fall empfehle ich die Drähte der Bauteile umzuknicken und als Leiterbahnen zu benutzen. Sollte man einen Fehler reingebaut haben oder einen Wert ändern wollen, muß man einen großen Eingriff vornehmen. Besser ist es die Bauteildrähte am Lötauge abzuzwicken, man kann ja die abgezwickten Drahtstücke immer noch als "Leiterbahnen" benutzen.

Noch ein Tipp: Oft sind Lochrasterplatinen nicht verzinnt, in diesem Fall sollte man der besseren Lötfähigkeit wegen die oxidierten Kupferlötaugen mit feiner Stahlwolle blank polieren. Ideal ist dann noch das Einsprühen mit Lötlack, das kann aber entfallen, wenn man nach dem Polieren gleich die Lötungen vornimmt.

Wie auch immer, nicht gleich die Geduld verlieren wenn die ersten Versuche scheitern. Am besten vor dem ersten "scharfen" Löten an einem alten Kabel oder an einem Stück Lochrasterplatine rumprobieren. Nach kurzer Zeit bekommt man schon ein brauchbares Gefühl für den Lötkolben und kann dann richtig loslegen. Und im Übrigen nicht gleich mit einem Megaprojekt starten sondern lieber mit was Einfachem quasi zum "Warmmachen" - hehe im wahrsten Sinne des Wortes.....

In diesem Workshop wollen wir sicher keine geübten Elektroniker ansprechen, sondern eher den unbedarften Bassisten der halt mal so ein bißchen Hand anlegen möchte oder sogar muß.

Möchte, weil er Geld sparen will und seine Kabel selbst herstellt oder weil er eine schicke kleine Effekte-Schaltung zum Nachbau im Auge hat.

Muß, weil ihm gerade im wichtigsten Moment so kurz vor dem Auftritt, ein Käbelchen in der Baß-Elektronik abgeht.

Wir wollen das alles schön unterteilen und starten mit dem dazu nötigen Equipment.

Wat brauch ich denn

Nun jeder weiß, schlechtes Werkzeug ist oft noch schlechter als gar kein Werkzeug. Aus diesem Grund sollte man nicht den letzten Schrott kaufen, denn man hat dann zwar Zeugs, kann aber trotzdem nichts mit anfangen. Dabei braucht man nicht sehr tief in Tasche greifen, zum einen braucht man nicht besonders viel, zum anderen gibt es schon günstige Werkzeuge, oft sogar Sets in denen alles enthalten ist.

Es kommt nun darauf an, ob man das Ganze eher als Emergency-Kit benötigt oder ob man gemütlich zu Hause einen Verzerrer lötet.

Lötkolben - je stärker je besser?

Von wegen. Wir denken daran, wir löten keine Dachrinne, sondern feine Kabel und Platinchen. Der Lötkolben muß nicht teuer sein, sollte aber schon ein paar bestimmte Eigenschaften aufweisen. Die Stärke des Heizelements sollte für unsere Anwendung zwischen 15 und 35W liegen (zu niedrig und wir bekommen z.B. etwas dickere Kabel nicht heiß genug um sie zu Löten, zu hoch und das Ganze wir zu heiß und wir zerschmelzen Isolationen von Kabeln oder zerstören sogar Bauelemente.) Die Lötspitze sollte schlank und dünn sein, sonst nutzt auch die beste Feinmotorik unserer Spielhand nicht um das zu treffen was getroffen werden soll.

Am einfachsten und auch am billigsten ist der gemeine Lötkolben (siehe Bild 1A). Für die meisten Modelle gibt es austauschbare Lötspitzen, einerseits um die benötigte Größe und Form zu wählen, andererseits um eine verbrauchte Lötspitze zu erneuern. Lötspitzen sind nämlich auch Verbrauchsmaterial und nutzen sich mit der Zeit ab. Welche Lötspitzenform nun am besten ist - na ja kommt drauf an. Am universellsten ist eine gerade Spitze in ......Form, die kann prinzipiell für alles benutzt werden. Wie erwähnt muß die Lötspitze die Wärme ja auch übertragen können und eine zu feine Spitze bringt uns beim Kabellöten in arge Bedrängnis weil sie es nicht schafft die nötige Wärme zu liefern. Andererseits ist die feine Spitze ideal für Platinen und Bauteile. Wer also ein schlechtes Gefühl hat, kauft sich halt zwei Lötspitzen eine sehr feine für Platinen und eine etwas dickere für Kabel.

Wer viel lötet, möchte natürlich auch mehr Komfort haben, in diesem Fall lohnt sich eine Lötstation (siehe Bild 1B). Die Haupt-Vorteile sind eine stabilere Temperatur und Wärme-Reserven für alle Lötanwendungen. So eine Station ist natürlich viel teuerer als ein Lötkolben und lohnt sicht sicher nur für ambitioniertere Hobby-Elektroniker.

Interessant, vor allem für den mobilen Einsatz, sind gasbetriebene Lötkolben (siehe Bild 1C) ohne lästiges Netzkabel. Man erreicht damit jeden Platz auf der Bühne und kann schon mal in luftiger Höhe ohne Verlängerungskabel was zusammenlöten. Als Zugabe können diese Geräte neben den normalen Lötspitzen auch Heißluftdüsen aufnehmen und man hat eine elegantes Werkzeug zum Bearbeiten von Schrumpfschläuchen.

Bild1 - Beispiele für Lötkolben

A Einfacher Lötkolben 15W

B Lötstation für stationäre Anwendung

C Gasbetriebener Lötkolben

Lötzinn alias Lot

Das eigentliche Medium des Lötens besteht im wesentlichen aus einer Mischung zwischen 60% Zinn und 40% Blei. Die Bezeichnung ist Röhrenlot und ist wie alles in Deutschland genormt. Es gibt neben diesem überall verbreiteten Standardlot noch diverse andere Arten, das zu erläutern ist aber wirklich nicht notwendig.

Das Lot enthält in seinem Innern im wahrsten Sinne des Wortes eine Seele - das Flußmittel. Dieses sorgt für ein besseres Fliessen des geschmolzenen Lotes und somit für eine bessere Verbindung. Ein Teil des Flußmittels, das ist übrigens Kolophonium, verdampft während des Lötens ein anderer hoffentlich kleiner Teil lagert sich nach dem Erstarren des Lotes an der Lötstelle ab, das sind die bräunlich-glasigen Flecken die vielleicht dem einen oder anderen schon aufgefallen sind.

Je nach Einsatzgebiet gibt es Lötzinn in verschiedenen Dicken. Für unsere Anwendung ist 1mm oder sogar nur 0,5mm starkes Lot ideal. Je dicker das Lot, je schlechter läßt sich die Menge dosieren, also auf keinen Fall mit 3mm Lot in Platinen rumlöten.

Ach ja und noch was: Für Elektronik- und Kabellötungen braucht man kein Lötfett!! Wer dafür Lötfett benutzt ist ein Schwein!!

Bild2 - Verschiedene Lote

A Feinlot 0,5mm

B Feinlot 1mm

C Dachrinnenlot - Finger weg1

Seitenschneider

Ob für Kabel oder für Bauteile, es ist sinnvoll wenigstens einen einigermaßen vernünftigen Seitenschneider zu besitzen. Der sollte eine vernünftige Größe haben und so stabil sein, daß er zumindest die ersten 500 Anwendungen überlebt. Hier ist es leider so, daß meistens billig auch schlecht heißt. Wenn man einen schicken kleinen Elektronik-Seitenschneider hat, sollte man daran denken, daß man auch einen richtig Guten durch falsche Anwendung kaputt bekommen kann. Eine solche Zange ist nicht gleichzeitig dazu geeignet überstehende Baß-Saiten abzuzwicken - und wenn dann höchsten einmal.

Bild3 - Seitenschneider

A Elektronik-Seitenscheider

B Standard-Seitenschneider (der packt auch Baß-Saiten, aber für feine Arbeiten ungeeignet)

Messer

Damit meine ich kein Butterfly-Messer, sondern eines zum Abisolieren von Kabeln. Es gibt natürlich auch die weitverbreitete Methode Kabel mit dem Seitenschneider abzuisolieren. Wer das kann soll es so machen, ein Anfänger wird dabei aber eher das Kabel dabei kaputt machen. Luxoriöser aber auch viel teuerer sind spezielle Abisolierwerkzeuge - die Frage ist ob sich das für einen sporadischen Löt-Täter lohnt.

Im Prinzip reicht das schon aus um zu Löten, es gibt aber natürlich noch einige weitere nützliche Dinge:

Bild 4 - Sonstiges Werkzeug

Abisolierwerkzeuge

A Messer

B Einfache Abisolierzange billig und eher unbrauchbar

C Profi-Abisolierzange

D Flachzange, E Spitzzange zum Halten und Biegen von Kabeln und Bauteilen

F Pinzette - zum Halten von Kabeln und Bauteilen

G Entlötsaugpumpe - zum Absaugen von Lötzinn z.B. beim Auslöten von Bauteilen

H Silikonschwamm - zum Reinigen der Lötspitze

Lötlack - zum Schutz der Kupferlötaugen und für bessere Lötfähigkeit

I Stahlwolle - zum Polieren von Kupferleiterbahnen

J Entlötlitze - zum Entfernen von Lötzinn z.B. Auslöten von Bauteilen

K Lötlack - zum Beschichten con Leiterplatten zum Schutz und zur besseren Lötbarkeit

Daneben ist es natürlich nicht verkehrt noch ganz viel anderes Werkzeug zu haben.

Im eigentlichen Sinn kein Werkzeug, aber dennoch meiner Meinung nach unentbehrlich, ist ein einfaches, billiges Multimeter. Niemand wir jemals bereuen sich so ein Ding gekauft zu haben. Bei frisch gelöteten Kabeln, kann man damit ganz einfach testen ob das Ergebnis wie gewünscht ist oder ob man Kurzschlüsse und kalte Lötstellen reingebaut hat. Bei Platinen kann man zumindest vor Inbetriebnahme ein paar grundlegende Messungen machen und damit generelle Fehler schon ausschliessen z.B. wird der Operationsverstärker mit Spannung versorgt.

Kabel, Stecker, Buchsen und Co

Eher einfache Lötaufgaben treten bei Kabeln, Steckern, Buchsen usw. auf. In diesen Fällen gibt's keine Platine, sondern nur einzelne Komponenten die mit Kabeln verbunden sind.

Einfachster Fall ist ein Instrumentenkabel, da gibt's nur ein Stück Kabel und zwei Stecker. Ein anderes Beispiel wäre die Klinkenbuchse in unserem Baß an die ebenfalls nur einzelne Kabel angelötet sind.

Was ist nun beim Löten von Kabeln zu beachten:

Die Vorarbeit ist das wichtigste, d.h. das Kabel muß korrekt abisoliert sein, da kann man schon viel falsch machen. Schneidet man den Kabelmantel zu tief ein, verletzt man die Abschirmung oder die darin verpackten Adern. Ebenso sollte man beim Abisolieren der einzelnen Adern nicht zu tief gehen. Bei Litze (das ist flexibles Kabel bei dem eine einzelne Ader aus vielen kleinen Kupferfäden besteht) das abisolierte Ende leicht verdrillen. Das Kabel wird am besten vorverzinnt d.h. wir nehmen den Lötkolben und erwärmen das abisolierte Ende und führen Lötzinn hinzu, am besten wird das Lötzinn nicht an der Lötspitze sondern am erwärmten Kabelende zugeführt. Wenn der Lötkolben die richtige Temperatur hat und das richtige Zinn benutzt wird ist das eine Sache von wenigen Sekunden und wir erhalten eine sauber verzinntes Kabelende. Der Buchsen- oder Stecker- oder Was-auch-immer-Anschluss wir ebenfalls vorverzinnt - gleiches Schema, Anschluß erwärmen, Lötzinn zuführen. Nach dieser Vorarbeit ist es nun ein Kinderspiel die Teile zu verbinden. Einfach das Kabel an den Anschluß halten, kurz mit dem Lötkolben drauftippen und schon ist die Verbindung sauber hergestellt. Siehe dazu auch Bild5 am Beispiel eines Klinkensteckers.

Bild 5 - Beispiel Klinkenstecker

A Mantel abisoliert, B Schirm verdrillt, C Schirm verzinnt + Innenleiter abisoliert und verzinnt, D Anschlüsse gekürzt aber nicht für Stecker passend, E Anschlüsse passend für Stecker gekürzt (Schirm kürzer als Innenleiter), F Steckeranschlüsse vorverzinnt, G einlegen des Kabel in Stecker, H Anschlüsse verlötet

Was kann man falsch machen? Nun am schlimmsten ist es wenn man rumbratet, d.h. zu lange mit dem Lötkolben die Lötstellen malträtiert. Dabei kann man die Buchse/Stecker beschädigen, viel eher bringt man aber die Isolation des Kabels zum schmelzen. In diesem Fall kann man noch mal von vorne beginnen. Ganz tückisch sind die Abschirmungen von Instrumentenkabeln. Wenn man an denen zu lange lötet, kann es sein, das es einen Kurzschluß zum Innenleiter gibt, einfach weil die Isolation so schmilzt, daß der Kupferdraht durchkommt. Generell ist es zu empfehlen selbstgelötete Kabel vor Gebrauch mit dem Multimeter durchzumessen.

Platinen

Bei Platinen unterscheidet man zwischen Layouts die speziell für die aufzubauende Schaltung gemacht wurden und zwischen freiem Aufbau auf Lochrasterplatinen.

Layout

Gibt's bei Bausätzen zu kaufen oder der versiertere Bastler ätzt sich so was selbst. Auf die Herstellung wollen wir jetzt nicht eingehen, es heißt ja auch Löt-Workshop. Bei gekauften Platinen kann man nicht viel falsch machen. Meistens sind die Lötaugen vorverzinnt und man kann gleich loslegen. Bei selbstgeätzten Platinen, sollte man die Lötseite mit Lötlack einsprühen, denn blankes Kupfer oxidiert und ist somit sehr schwer lötbar.

Die weitere Vorgehensweise ist dann identisch. Die Bauteile werden gemäß vorgegebenem Bestückungsplan durch die Bohrungen der Lötaugen gesteckt, man kann lange Pins leicht umknicken um ein herausfallen zu vermeiden denn... zum Löten müssen wird die Platine ja umdrehen. Man kann natürlich auch gleich mehrere Bauteile bestücken und dann erst löten.

Zum Löten wird die Lötstelle, am besten der Draht des Bauteils und das Lötauge, erwärmt und nach wenigen Sekunden das Lot aufgebracht. Dann nach weiteren wenigen Sekunden wird das Lot und der Lötkolben entfernt. Der Rest des überstehenden Drahtes wir mit dem Seitenschneider auf Lötstellenhöhe gekürzt. Siehe dazu Bild 6.

Wenn man zu lange auf einer Lötstelle grillt, kann es schon vorkommen, daß sich das Kupfer von der Leiterplatte ablöst. Das ist dann nicht nur ärgerlich, die Platine kann somit unbrauchbar werden. Auch hier gilt zu langes Erwärmen kann auch Bauteile zerstören.

Lochrasterplatinen

Für diese Technik benötigt man etwas mehr Lötgeschick, allerdings kann man mit der Methode auch Schaltungen ohne spezielle Platine aufbauen und ist somit extrem flexibel vor allem bei Änderungen und spontanen Ideen. Wenn man nicht schon einen Verdrahtungsplan hat (viele Bauanleitungen sind bereits mit einer Skizze die zeigt wie die Teile bestückt und verlötet werden müssen), sollte man als Anfänger sich einen solchen zeichnen. Der geübte Elektroniker kann natürlich die Schaltung direkt anhand des Schaltplanes auf Lochraster umsetzen.

Für das Bestücken und Löten der Bauteile gilt dasselbe wie bei einem Layout.

Bild 6 - Löten von Bauteilen

A links ungereinigte Lötaugen - rechts mit Stahlwolle poliert, B vorbereiteter Widerstand, C bestückter Widerstand mit leicht abgebogenen Anschlußdrähten, D gelötete Anschlußpins, E rechter Anschluss mit Seitenschneider auf Lötstellenhöhe gekürzt.

Eine Besonderheit ist das Verbinden der Bauteile, wir haben ja keine geätzten Leiterbahnen.

Dazu gibt es zwei Techniken. Für die erste brauchen wir verzinnten Kupferdraht. Dabei werden die Verbindungen mit einzelnen Stücken des Drahtes hergestellt, siehe dazu Bild7.

Bild 7 - Leiterbahnen mit Drahtstücken

A Drahtstück an der einen Seite festlöten, B andere Seite anlöten, C verlöten der restlichen Lötaugen (ist kein Muß, wird aber stabiler so)

Die zweite Technik ist schon schwieriger, sie bedingt ein gutes Gefühl für das Fliessverhalten von Lötzinn und die Strapazierfähigkeit der Platine. In diesem Fall werden die Verbindungen einfach nur durch Lötzinn-Leiterbahnen hergestellt, siehe dazu Bild8.

Bild8 - Leiterbahnen aus Lötzinn

A Widerstandsanschluß als Ausgangspunkt, B Leiterbahnpunkte alle verzinnen, C immer zwei verzinnte Augen verbinden, D nach kurzem Abkühlen ca. 10sec die restlichen Zwischenräume mit Zinn auffüllen.

Auf keinen Fall empfehle ich die Drähte der Bauteile umzuknicken und als Leiterbahnen zu benutzen. Sollte man einen Fehler reingebaut haben oder einen Wert ändern wollen, muß man einen großen Eingriff vornehmen. Besser ist es die Bauteildrähte am Lötauge abzuzwicken, man kann ja die abgezwickten Drahtstücke immer noch als "Leiterbahnen" benutzen.

Noch ein Tipp: Oft sind Lochrasterplatinen nicht verzinnt, in diesem Fall sollte man der besseren Lötfähigkeit wegen die oxidierten Kupferlötaugen mit feiner Stahlwolle blank polieren. Ideal ist dann noch das Einsprühen mit Lötlack, das kann aber entfallen, wenn man nach dem Polieren gleich die Lötungen vornimmt.

Wie auch immer, nicht gleich die Geduld verlieren wenn die ersten Versuche scheitern. Am besten vor dem ersten "scharfen" Löten an einem alten Kabel oder an einem Stück Lochrasterplatine rumprobieren. Nach kurzer Zeit bekommt man schon ein brauchbares Gefühl für den Lötkolben und kann dann richtig loslegen. Und im Übrigen nicht gleich mit einem Megaprojekt starten sondern lieber mit was Einfachem quasi zum "Warmmachen" - hehe im wahrsten Sinne des Wortes.....

- Eigenschaft

Zuletzt bearbeitet von einem Moderator: